界面新闻记者 |

界面新闻编辑 | 陈小同

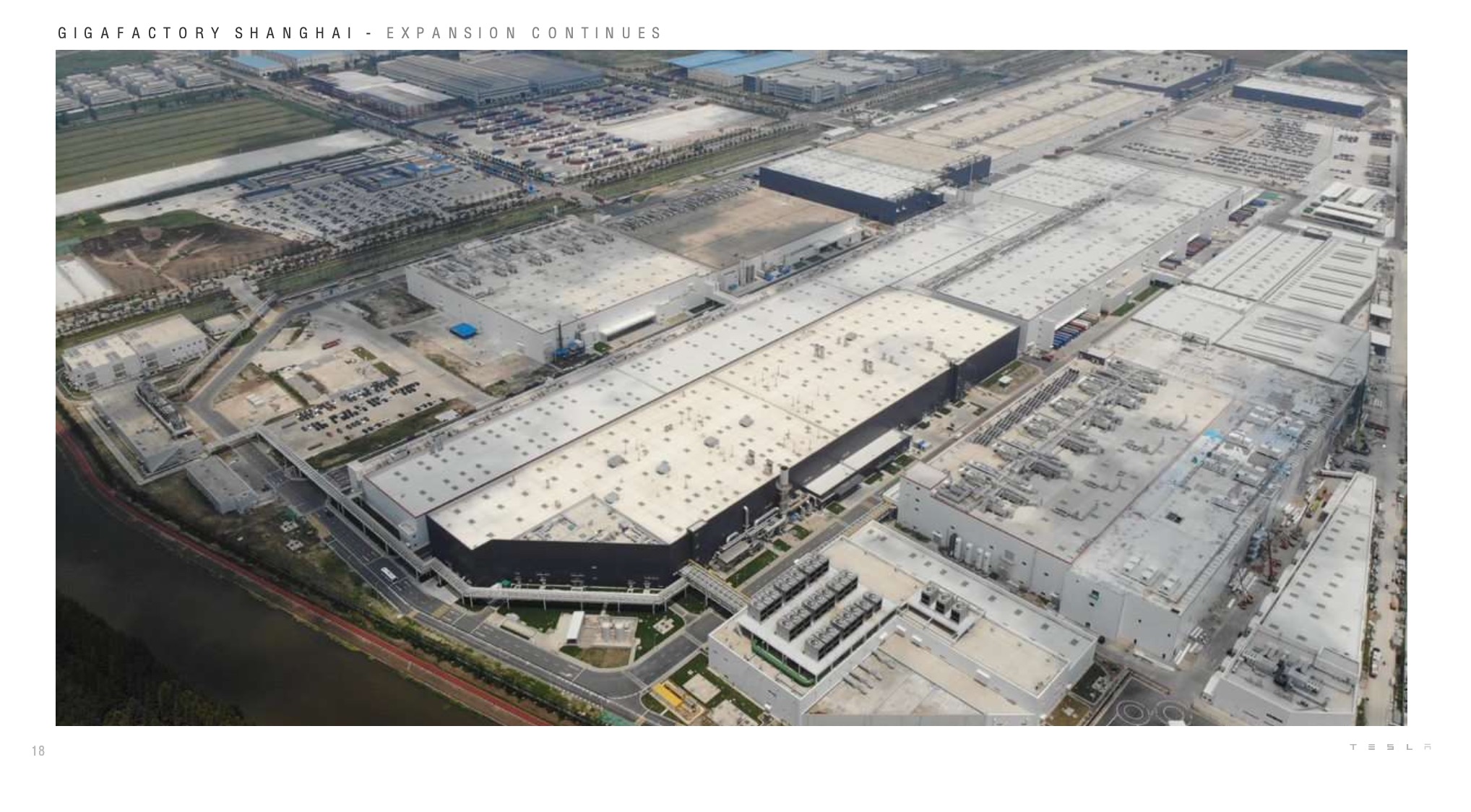

特斯拉上海超级工厂坐落于上海东南角的临港产业区,这里临近繁忙的国际货运港口芦潮港,聚集了一大批与特斯拉类似的高新技术和装备制造企业。

界面新闻近日实地探访了解到,现在这座特斯拉工厂正满负荷运行。据工作人员介绍,工厂产线以往偶尔才会处于产能拉满的状态,目前主要是为了应对现有订单的交付压力。

虽然特斯拉并未透露订单数量,但在停车场和总装车间可以看到下线车辆中新款Model 3占比不小,且黑色外观占多数。厂区道路上经常可见进行测试的右舵车在行驶。

据乘联会预计,特斯拉上海超级工厂10月交付了7.21万辆电动车,其中出口超过4.3万辆电动车,占据一半以上。上海工厂今年累计交付量已达约77.1万辆,已超过2022年全年。

其实单从面积来看,这座工厂在同级别整车制造工厂中面积并不算大,占地86万平方米(约有120个足球场大小),但其2022年产量却达到72.7万辆,今年三季度年产能已经提升至95万辆。作为参考,比亚迪位于西安的工厂占地面积约为150万平方米,年产能为90万辆。

单位面积的高产能可以在工厂布局上找到答案,特斯拉上海超级工厂一个显著的特点是对空间的高度利用。

从园区布局来看,厂区主要由冲压、焊装、涂装、总装四个内部相连的车间、电池电机组装车间和停车场组成。

除生产以外,上海超级工厂还有一座创新研发中心,新款Model 3和Model Y进化版的设计大部分来自中国研发中心。办公室和员工食堂等职能空间则位于厂房建筑的夹层位置,以此来提高建筑空间的使用效率。

整个厂区室外区域除了测试跑道、物流运输路段,另一个占地面积较大的区域是用来停放下线车辆的停车场。

值得注意的是,工厂里并没有存放生产物料的厂房,生产运转依赖于其物流系统——卡车运送载满物料的集装箱到车间,直接将集装箱倒插进车间外部事先留出的“门”上。

像这样的门一个厂房单侧有数十个,分别正对着生产线的不同位置。从车间内部可以看到,卸下的物料会被用在离得最近的产线上,能够最大限度减少运输距离和时间成本。

园区内外的马路上还可以看到不带集装箱的单个卡车头来来往往。据特斯拉工作人员介绍,上海超级工厂的零部件本地化生产率高达95%。

除了物流系统,一家工厂最重要的是车间生产线。早在1913年,福特发明了汽车生产流水线,将一辆车的制造过程分为几个环节,减少人工制造的时间。

《埃隆·马斯克传》中提到,自20世纪初拥有了流水线以来,大多工厂第一步是搭建生产线进行人工生产,第二步是使用机器人代替人的工作。然而马斯克却把这两步颠倒过来,先将产线高度自动化,再对不适应自动化的部分用人工来取代。

按流程来看,原材料钢板首先会经过冲压环节形成具有形状的冲压件,之后被运送到焊接车间进行焊接,从焊接车间出来的汽车骨架被称为“白车身”。涂装车间会对车身金属再次进行处理后送入总装车间。总装车间是汽车生产的最后一站,工人会给汽车骨架安装上各种零部件,将车身、底盘、电子电器、内外饰等各个部分组装到一起,最终形成一辆完整的汽车。

一般来说,汽车制造的生产线都被设计成水平铺开的L型来节省空间,特斯拉总装车间可以看到两条相近工序的生产线垂直叠放排布,通过垂直升降机来运送产线上的车门、车身等部件,节省近百米的生产线。四个车间联通,制造好的部件可以在车间内转运。

不仅如此,特斯拉的产线布局相比其他整车厂也十分紧凑,一个工位上同时有几条手臂在进行作业,不时溅出火花,左右产线中间仅留有一个通道可以通过。

数量密集的机械臂给特斯拉带来高达95%的全自动化生产,其中官方介绍称特斯拉焊装车间的自动化率已经接近100%。

目前特斯拉点焊和激光焊的部分都可以由机器人来完成,而人工负责的主要有涂胶、连接、打螺丝等机器精度和效率不如人工的生产工序。上海超级工厂工人实行倒班轮休制度,一天两班倒,一共有三班工人。

据特斯拉员工介绍,经过产线调整和生产工艺的进步,上海超级工厂目前周产能已大幅提升,总装车间车辆下线的时间被缩短至30多秒。

除了能直观看到的硬件设备,在车间里还有一套自动化生产流程管理系统来实时监控整个生产流程。总装车间内每一个工位都安装了屏幕和指示灯,可以实时反映操作的完成情况。

根据介绍,系统会通过零部件上的传感器记录整个零部件的生产安装过程,如果出现问题就可以追根溯源。同时这个系统还可以监控物料的数量、规划运送车辆的路线。

今年9月,特斯拉上海超级工厂已经下线了第200万辆整车,此时距离工厂建成不到4年时间。随着一体化压铸等生产工艺的不断进步,未来的特斯拉的新车生产速度和单位面积产能可能会继续突破。

另一方面,特斯拉也在全球范围内布局多座工厂,以支撑2030年面向全球销售2000万辆电动汽车的长远目标。除了上海超级工厂,特斯拉还在美国本土、德国拥有整车工厂,最新的墨西哥超级工厂在规划建设中,年产能规划100万辆。

评论