文 | IT时报 郝俊慧

编辑 | 潘少颖 孙妍

制造业数字化转型是新型工业化建设和建设现代化产业体系的关键举措。不久前,2024上海数智融合“智慧工匠”选树、“领军先锋”评选活动首次开设的制造业智能化解决方案创新竞赛落幕,围绕5G、人工智能、大数据、云计算、工业互联网等新技术在制造业中的应用,挖掘了一批具有行业代表性、可复制、可推广的科技创新和绿色创新的智能制造典型案例。

这些智能制造的“上海方案”,从基础制造能力提升、关键生产环节优化、核心要素资源保障和智能检测装备创新等多个方面,展示了上海在加快推进新型工业化、加快培育新质生产力方面做出的深度探索和成果。

作为中国高端制造业重镇,上海拥有全国最大的汽车工厂、最大的飞机总装基地、最精细的集成电路装备生产线,截至目前,上海市共有177家智能工厂,实现生产效率平均提升50%以上,运营成本平均降低30%以上,带动单位增加值能耗累计下降13.8%。

上海市经济和信息化委员会副主任汤文侃表示,要发挥上海丰富场景的优势,用好用足智能工厂标杆建设专项政策,推动重点产业智能制造全场景建设落地,探索智能制造“上海方案”。

智能制药“吃螃蟹” 生产不仅透明且要合规

生物制药行业近年来发展迅猛,创新药品种覆盖越来越多的病症。与国外制药巨头相比,中国的药物创新趋近同步,但在制药生产环节,差距依然很大。

国产创新型生物制药企业普遍面临一个“冲突性命题”:制药研发投资巨大,而在生产上必须符合强制性合规要求,因此在设计工厂时往往会面临重大挑战,即如何在保障药品批次生产质量均一稳定的同时,兼顾高效精益的生产,并确保产品切换过程中不带来额外的污染风险。

如何解决?

“工厂智能制造包含两大业务板块:生产和质量。”君实制药的生物制药智能制造工厂被誉为生物医药行业数字化转型“第一个吃螃蟹”的探索者,据君实生物上海临港生产基地智能自控部高级总监张宏介绍,工厂总体架构依据ISA95模型,数据流通过系统集成贯穿整个生产过程并实现全流程可追溯,通过产线数字化、车间数字化、工厂数字化,将原本生物制药“摸黑生产”转变为“透明生产”。

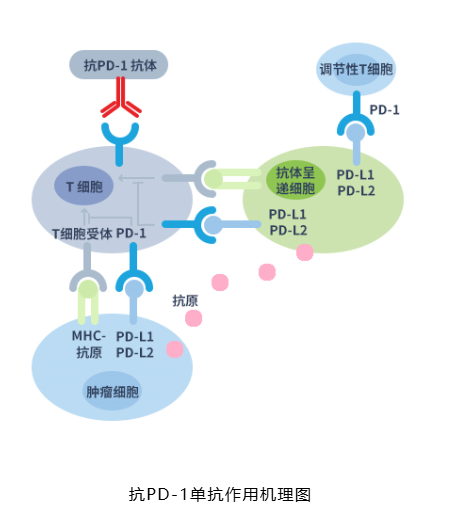

2023年10月,由上海君实生物医药科技股份有限公司(以下简称“君实生物”)自主研发的抗肿瘤药物特瑞普利单抗被美国食品药品监督管理局批准上市,成为首个成功“出海”美国市场的国产抗PD-1创新药,每年为公司增加经济效益近2000万元。

对于生物制药这个行业来讲,药物的创新驱动是第一生产力,企业抢的是时间,通过这套数字化系统,君实制药首创了WMS系统在制药行业的物料全流程正反向追溯,包括精准配送、多冷库管理以及首创API在制药行业的应用,采用工艺最优排程算法,实现产供销一体化创新。

通过柔性制造,君实的智能工厂实现了柔性制造,在同一条生产线里面,既可以快速切换产品,也不带来其他的风险,包括交叉污染、物料混用、投料错误、配方使用错误等,满足了药品生产强制合规的关键要求。

做好虚拟仿真 机器人既能绣花也能打桩

随着工业4.0的推进,智能制造已成为推动制造业转型升级的关键驱动力,工业机器人是“黑灯工厂”不可或缺的伙伴。

在传统的机器人轨迹算法中,同一台机器人在同一轨迹上的性能通常是固定的,无法根据负载的变化进行实时调整。然而,在实际应用中,机器人的负载会随任务的不同而变化,这导致了在小负载情况下,机器人的关键零部件寿命和发热风险较低,可以以更快的速度驱动;而在大负载情况下,则需要减缓速度以保证安全和寿命。

“工业机器人就是要为多样化的客户现场应用提供全面支持,面对现场可能遇到的应用场景问题,需要快速响应,迭代优化出解决方案,确保方案的合理性及鲁棒性,但往往这些开发都是史无前例或是全新的应用需求,因此对机器人系统的快速开发提出了非常高的要求。”比赛现场,ABB工程有限公司研发机械经理陈亮介绍,ABB打造的基于虚拟仿真技术的机器人系统,可以通过计算机模型建立和模拟,对机器人运动行为和结构可靠性进行仿真,使得机器人系统能够在虚拟环境中进行调试,而无须构建实际物理系统。

然而,真正“孪生”的虚拟仿真技术要求高水平的技术实力和专业技能,要实现虚拟环境测试与实际测试结果的高度一致,需要对机器人和各种工厂场景有深刻的洞察,设计者拥有丰富的工程应用经验、大量的数据支持和复杂算法设计,因此一套成熟可靠的虚拟仿真技术通常需要高性能的硬件设备和专业的软件工具投入,要用大量的时间建立和优化仿真模型,最后通过测试结果修正各种参数和算法,才能实现仿真和测试结果的高度一致,提升机器人系统的开发效率。

如今,经过反复调试和测试之后的ABB虚拟仿真平台,可以快速帮助客户找到满足多方面要求的机器人运行路径和姿态,比如避障要求、节拍要求、机器人运行可靠性要求等,从而帮助客户确定合理的产线布局,规避机器人不正确使用而导致的寿命缩短和发热风险。

无论是绣花还是打桩,通过提前虚拟仿真和调试,机器人都能胜任有加。

AGV背着夹具“随地走” 汽车也能“私人订制”

自亨利·福特的T型车和流水线生产方式出现以来,汽车工厂作为最早的规模化工业生产代表,走过了百余年的历程。如今,随着技术的不断进步和消费者需求的日益多样化,传统整车厂的产品迭代速度正在加速,形成多品种小批量的生产模式。

柔性生产,是让用户拥有一部“私人订制”汽车的关键。

“随着新车型不断上市,传统焊装车间必然面临6—8种甚至10种以上不同白车身车型混线生产情况,但传统柔性制造系统仅支持6种以下车型混线生产能力。因此,需要部署两条并行主线的生产布局方式,配置并行的两套柔性制造系统,不仅投资巨大,占地面积也非常大。”上汽大众汽车有限公司规划部门智能制造—机器视觉&人工智能专家孙海涛介绍,上汽大众开发的基于AGV(自动牵引车)的超柔性车身总拼制造系统,已经在上海大众仪征工厂批量生产线使用,在全球汽车行业焊装车间总拼制造系统中首次构建了重载AGV的可重构切换理念,其目的是可实现无限种车型混线,匹配未来制造业多品种小批量甚至私人订制的生产模式需求。

简单理解,柔性生产通过使用重载AGV替代了传统的转台结构,使得AGV能够更灵活地在地面及工位内外切换夹具,最高可用负载4吨的AGV来运送高达数吨的夹具,使生产线具备同平台多车型或跨平台车型共线生产的能力,满足任意混流生产或批量生产的生产方式,以及较容易完成产能提升的需求。

据孙海涛介绍,2023年开发的第二代超柔性车身总拼制造系统相较于第一代,占地面积压缩了35%,投资成本下降10%,柔性化水平达到了无限种车型混线生产的能力。

目前该系统中AGV与工位PLC之间的无线通信方式为Wi-Fi 5.0,数据低时延为128ms,下一代升级版本的系统中AGV与工位PLC之间的无线通信方式将采用5G-A技术,数据低时延可压缩到4ms。

评论