2017年2月13日,全球最先进的超深水双钻塔半潜式钻井平台“蓝鲸1号”(BLUEWHALE I) 在山东烟台正式交付,这是中国船厂在海洋工程超深水领域的首个“交钥匙”工程。

“蓝鲸1号”长117米,宽92.7米,重达4.2万吨,最大作业水深3658米,最大钻井深度1.52万米,是目前全球作业水深最深、钻井深度最深的半潜式钻井平台,可作业于全球大部分海域,具备应对12级飓风的抗风险能力。

这座“深海巨擘”由烟台中集来福士海洋工程有限公司(下称中集来福士)全面建造,建成后正式交付于中国石油集团海洋工程有限公司(下称中石油海工),后者将进行海洋能源勘探。

作为中国第二座自主设计、建造的超深水半潜式钻井平台,“蓝鲸1号”的交付不仅刷新了国内半潜式钻井平台作业井深的最高纪录,也刷新了世界海洋石油勘探作业水深及钻井深度的纪录。

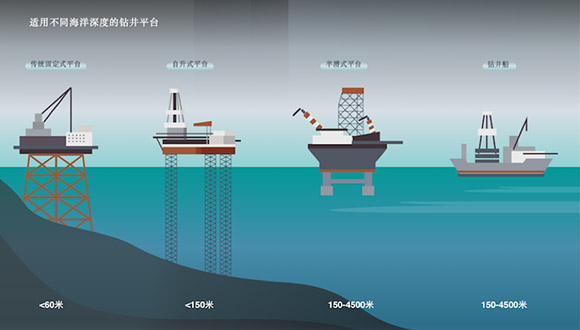

按海洋石油工业的划分,水深不足500米的油气资源被称为浅海油气,超过500米的被称为深水油气,超过1500米的被称为超深水油气。

“在未来全球油气开发中,增量主要来自深水,特别是水深逾3000米的超深水海域。打开这个领域的前提在于具有配套的开发装备,而超深水钻井平台则是其中关键所在。” 中集来福士助理总裁闫永军说。

除了变幻莫测、恶劣的海况外,深海海底地形的错综复杂也增加了勘探过程的难度。为了应对这一挑战,半潜式钻井平台应运而生。相对于传统的固定式平台和自升式平台,它具备灵活移动、作业水深大、作业效率高、甲板可变载荷大等优势。

自1961年诞生以来,半潜式平台的更新换代飞速进行,逐步朝着水深更深、作业能力更强、自动化程度更高,抗打击能力更大的方向发展。

海洋工程装备素有“流动的国土”之称,是发展海洋石油工业的战略利器,而半潜式钻井平台则被誉为海工装备产业 “皇冠上的明珠”。“蓝鲸1号”的诞生,不仅标志着中国半潜式平台建造能力的显著提升,也是中国进军超深水装备领域的重要里程碑,更意味着中国在海洋工程领域完成了从“制造大国”向“制造强国”的身份转变。

除了“大”和“深”,“蓝鲸1号”所配置的高效的液压双钻塔也十分亮眼。通常来说,传统的钻井平台一般配置一套钻井系统,只用一个顶驱钻井,“打井”和“接管”需要交替进行,钻井越深,需要的管子就越长,顶驱接管时间也就越长。与之相比,双钻塔系统可同时进行“打井”和“接管”,至少提高了30%的钻井效率。

但值得注意的是,“大”和“深”,远不是“蓝鲸1号”钻井平台的真正价值所在,安全、稳定、节能高效才是其最应受到关注的地方。

海洋油气钻井面临的最主要问题是其特定工作对象和环境所带来的安全隐患,有时候一次时间稍长的电力中断就能带来后果惨重的巨大灾难。

超深水海域蕴藏的油气资源固然十分丰富,但勘探技术难度和投入成本也随着水深的增加而呈几何倍数上升。

作业水深的提升和平台吨位的增加必然增加钻井平台的运行难度,而“蓝鲸1号”所面临的安全隐患和风险自然要远高出普通的钻井平台。

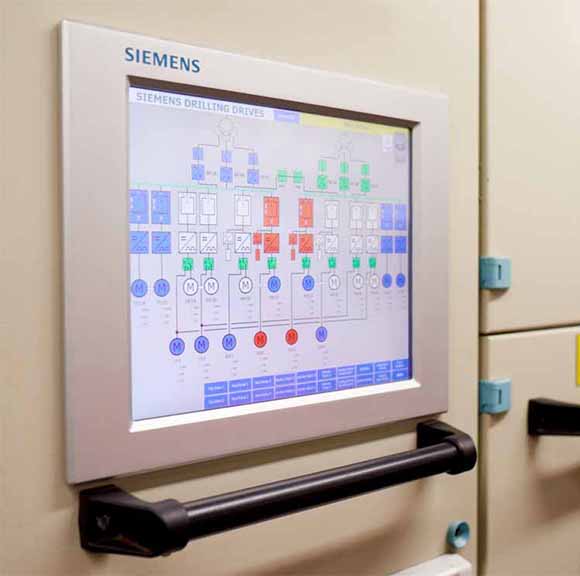

因此,中国制造的“蓝鲸1号”汇集了来自全球各地的先进技术与设备,约有上百家供应商为其提供解决方案,其中就包括全球电子电气工程领域的领先企业西门子,这家拥有170年历史的德国电气设备巨头为“蓝鲸1号”装上了一颗“永动”的“心脏”——西门子动力包系统。

“和西门子打交道已经很长时间了,每个系列船型都和西门子有合作,“蓝鲸1号”在深水钻井平台方面是最高端的技术设计,体现了划时代的意义。”中集来福士助理总裁闫永军说道。

自2005年以来,西门子已为中集来福士的6座半潜式平台提供动力包系统,它们正分别在中国南海、挪威北海和巴西海域上作业。

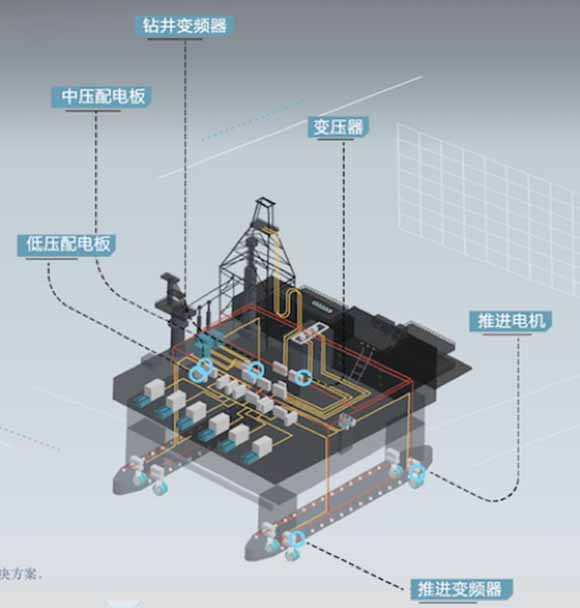

电力供应永不间断 应急备用快速响应

为这个重达约4.2万吨的“深海巨擘”供应大量电力的“心脏”,需要具备足够强大的“永动”能力。西门子动力包涵盖从变压器到配电板、变频器和推进电机等设备的“一站式”解决方案,为整座平台提供不间断的动力,确保稳定、可靠、高效的运行。

在动力包系统中,变压器将发电机产生的电力转化至可供驱动系统和日常生活使用的电压。NXPlus C中压配电板和SIVACON 8PT低压配电板则有效地把电力分配和传输到各个关键设备。8台GM150推进变频器和8台H-compact PLUS推进电机相互协同,源源不断地为360度全回转推进器提供动力,BlueDrive钻井变频器则对钻井电机的转速转矩进行灵活调节。

此外,当发电机突然出现故障,DP3闭环动力解决方案会将备用发动机的启动时间从几分钟缩短到几十秒,避免动力定位系统因失去电力供应而导致平台发生较大位移,输油管发生断裂引发安全事故。

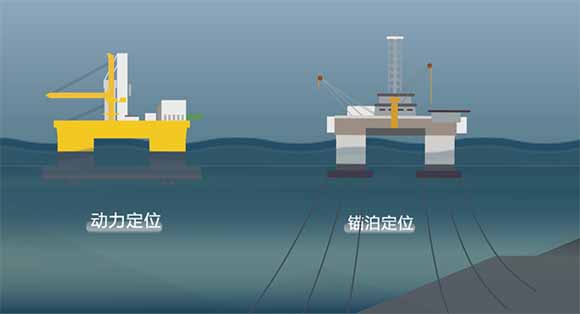

精确平衡定位

传统的锚泊系统定位并不适用于“蓝鲸1号”。如果使用传统的锚泊系统定位,“整个锚链覆盖面积会接近北京六环内区域,实际操作存在很大困难,并不经济可行。

“蓝鲸1号 ” 能够借助卫星定位和高精度声呐准确地找到井口位置,而不需要锚泊来固定位置。

不同于传统的锚泊系统,动力定位系统基于采集到的推进器当前转速、方向,以及风、浪、流等环境参数,该系统在进行精密计算和分析后即时控制8个推进器的转速和方向,抵消风、浪、流对船体的作用力,保持船体偏移在1米内,达到精确平衡定位的目的。

除了安全性和稳定性,DP3闭环动力解决方案也为“蓝鲸1号”实现了节能高效。

一般说来,DP3闭环动力解决方案可以节省50%的发动机维护成本。更为重要的是,该解决方案为平台的节能和安全性提供了保障,可以在不启动机舱设备的情况下进行维护工作,节约能耗超过11%,同时降低二氧化碳排放高达20%、降低氮氧化物排放高达35%。

评论