与传统燃油车相比,新能源汽车的动力系统多出了电机、电池等几个核心部件,于是消费者在选购新能源汽车时,电池技术也是一个值得关注的点,电池技术的强弱不仅直接影响节能效率、续航里程,而且还关乎着安全问题。君不见,三星手机那小小电池的爆炸都能伤及人身,更何况成百上千倍大小的汽车动力系统电池?

电池技术是一个很复杂的系统工程,当下主流新能源车型的电池包技术差异,主要体现在电池管理系统、高压安全管理和热管理三个方面。为了便于理解,可以从目前主流的纯电动、串联式混动、功率分流(行星齿轮)式混动类别进行分析,其中最具代表性的车型有特斯拉、宝马i3与别克VELITE5。

老道的通用宝马,青涩的特斯拉

电池管理系统(BMS)是电池包的核心,承担着对电池所有参数的读取以及电池热、均衡方面的工作。换句话说,电池管理系统的可靠性直接关系到整个电池包的可靠性以及安全性。在BMS系统的技术差异主要在3个方面:骨骼(硬件电路板)、心脏(芯片)与神经网络(系统架构)。

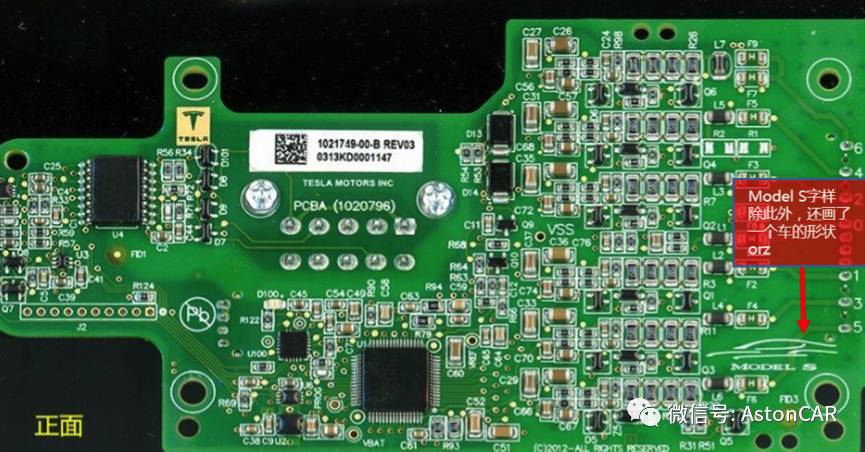

大概是出于IT公司背景,特斯拉的硬件电路板所采用的接插件并非汽车级,两个插排更像是调试接口,这种接口在IT产品上经常使用,但在粉尘、振动等恶劣的汽车运行环境中使用,是否会产生问题,那仍是一个未知数。如果不是亲眼看到这块来自于拆车实拍的板子,很难让人相信特斯拉的心如此之大,敢用这样不满足汽车级安全要求标准的电路板。

(特斯拉的硬件电路板)

传统车企在这方面采用的是另一套思路,比如通用在别克VELITE5上用的BMS电路板,布局相对工整,使用的接插件也都是汽车级,可以满足车辆使用和运输过程中震动、温度、腐蚀等苛刻环境。

(通用BMS)

而对于BMS的“心脏”——一芯片,特斯拉的IT基因同样促使他们使用了一些IT行业的芯片,比如DSP、ARM、FPGA等。这些工业级芯片虽然速度很快,性能很强,但由于没有汽车级的试验认证,能否保证在各种恶劣的环境下稳定工作,这同样有待考证。

通用和宝马则“保守”地使用传统汽车级芯片,单片机一般都是飞思卡尔或者Infineon这样的传统汽车芯片,硬件设计满足ISO26262的ASIL C等级以上。另外,通用汽车做BMS的团队和原动力总成是同一个团队,使用的硬件平台也是动力总成平台,经过了发动机好几十年的经验积累,稳定可靠是非常有保障的。

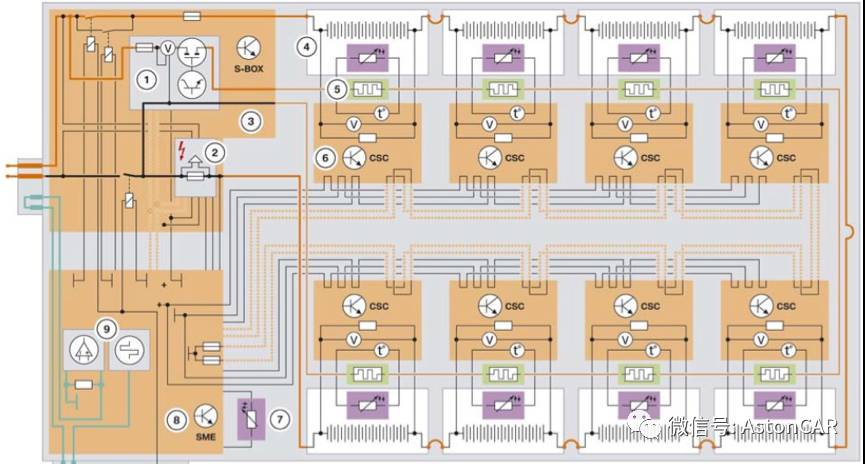

至于系统架构方面,通用和宝马都采用了分布式管理系统,通过主BMS对各个模组控制器(CSC)进行管理,一般有8个模组控制器,通过CAN总线进行连接。

按照汽车行业的传统,为了保证CSC通讯不失效,通用和宝马都采用了菊花链式的总线布局。通用则更为谨慎,VELITE 5为了防止CAN总线出现故障,使用了双路CAN总线备份的策略。这样一来成本高出不少,但是确实起到了安全可靠的效果。这种谨慎的设计方法,可以理解为相对保守,但这种把钱花在了消费者身上的做法,又有何不妥呢?

相比之下,特斯拉就显得简单很多,16个模组仅通过一条CAN线连接,采用总线形式。从实物图中可以看到,特斯拉的模块组控制器很简单,主芯片仅为一块8051。非业内人士也许认为这一块电路板绿油油的挺好看,反正又不是戴在头上,但业内人士能看出来,这种使用低成本芯片、单条CAN总线的省成本做法,会使电路设计削弱了一定的安全性。

高压安全管理:一分钱一分货

出于维修保养、以及在紧急情况下切断高压、保护乘客安全的需要,每个电池包都要设计高压切断装置。打个比方,汽车电池里的高压切断装置就像是家里的总闸保险丝。而在这个设计上,不同车企也有不同的技术路线。

特斯拉和宝马i3都采用了维修开关,通过断开电池高压继电器的供电,从而使得继电器无法保持结合。这种方法虽然比较简单,通过断开低压的方式断开高压,但是在电池包继电器粘连的情况下,无法断开整车和高压之间的连接,在出现事故时无法从根本上杜绝高压触电的危险。之所以选择该方案,主要是因为成本低廉(只是一个低压接插件的成本),而且不用考虑开关的高压防护,机械设计上也比较简单。

通用的方案则比较符合安全至上的传统,一直使用电池包内MSD(Manual Service Disconnect)的方案。这种原理上是直接断开高压电池和外界的连接,即使高压继电器粘连了,也能通过MSD断开连接,较为可靠。但是因为MSD直接切断高压,所需要的防护等级很高,机械锁止机构也比较复杂,因而大大增加了成本。

高压电池包的继电器诊断是一个很关键的问题,在这方面不同的整车厂也有不同的策略。特斯拉采用的是双触电继电器,即实际为一大一小两个继电器,同步运行。大的继电器用于导通电池包高压,而小的继电器直接接回BMS做诊断。这种思想很简单,两个同步的继电器状态应该一致。更重要的是,这种方案结构简单,节约了成本。但是在实际使用中,无法避免两个继电器不同步的失效模式,可能会触发误诊断或者漏诊断。

别克VELITE5使用的继电器诊断方案则比较严谨,通过测量继电器内、外端对地的电压,结合主动放电状态,计算当前每个继电器的状态。这种方案可以确保稳定可靠。

安全问题就是汽车企业的黑天鹅。忽视安全问题,也许像是挣脱了枷锁,可以发展得更快,但也面临着发展道路戛然而止的风险(也可能风险未爆发,从而取得先机,这叫“机会主义路线”)。特斯拉在这方面,未免有些冒进了。

热管理:温差越小、寿命越长

电池的性能很大程度上取决于一致性:一方面是电池本体的一致性,另一方面是工作环境(主要是温度)的一致性。换句话说,即使电池本体一致性非常好,但如果工作在不同的温度环境中,其性能也会显著下降,因此,热管理是电池技术中非常重要的一方面。在热管理方面,不同的厂家也有不同的思路。

通俗点说,电池的原理符合木桶原理,也就是说性能取决于温度环境最差的那个单体,所以电池的温度均衡性在很大程度上决定了电池包的性能,而电池热均衡性向来是电池包热管理设计的难点。

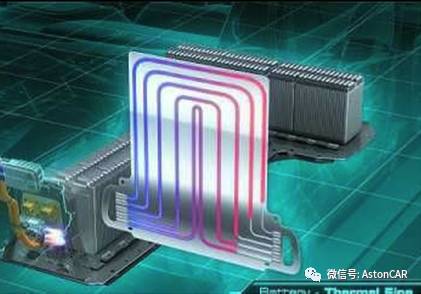

通用的VELITE5电池集成技术来源于第二代Volt电池管理的技术基础,是目前电池集成与管理方面的较高水平:由3段96S2P电池(96个电芯Cell,每个电芯包含2个电芯对Cell Pair)组成,外部由高压压铸铝板进行相应的保护,内部还包含必须的高低压线束以及散热管Thermal Plumbing,并在电芯间加入了水冷散热鳍片,模块化设计使得可以灵活配置电池组的外形与容量。另外也设计了多种模式的热管理系统,可以用废热给电池加热,也可以用空调给电池冷却,设计非常节能和精妙,有效地增加了电池寿命和性能。

VELITE5独创的水冷散热鳍片设计,可以保证各个单体的均衡性,从而使得电池能够在-30~60度的范围内正常工作。使电池组内的温度差可控制在2°C以内,支持8年的电池组寿命保证期。

(电芯间水冷散热鳍片的示意图)

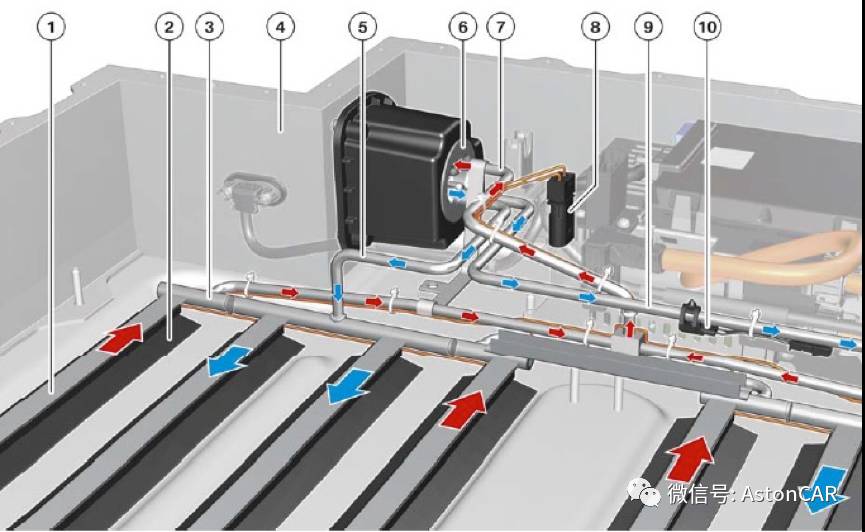

宝马的电池技术相对比较保守,采用了传统的片状设计,热管理仅仅通过底层的管路进行。这样导致的后果就是靠近底层的单体热交换较多,而远离底层的单体热交换较少,同时进水口和出水口附近单体温度偏差较大。所以i3的电池包正常工作范围只能到40度。不过整个电池包被分成了三组冷却,一定程度上解决了温度均衡问题。

(宝马电池包冷却技术三维图)

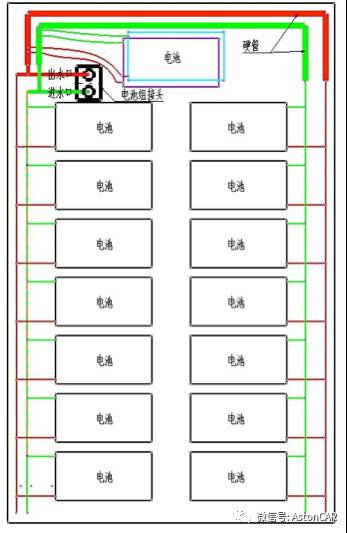

再来看特斯拉的冷却系统,整个16个模组被分成两组,冷却水只有两进两出,经过8个电池组之后温差可能有5度以上,而且无散热鳞片设计,纵向的温差更加无法控制。这样的设计,时间长了电池性能会受到很大影响。作为一名工程师,在我看来,特斯拉独创性地管理几千节18650水平,已经是巨大的创新,电池管理水平已不低;但在通用这种“老司机”炫技一般的工程水平看来,还是略显稚嫩。

(特斯拉电池包冷却技术架构图)

雅斯顿小结

特斯拉是纯电动汽车,宝马i3、别克VELTE 5属于增程式插电混动(EREV),其电池容量都比较大,电池技术对整车技术水平的影响也比较大。

三者的电池技术比较而言,特斯拉是初生牛犊不怕虎,什么技术都敢用;宝马i3在电池管理系统、高压管理、热管理方面都中规中矩,没用太多创新的技术;别克VELITE 5则像一个非要和自己产品较劲的老工程师,有一颗炫技的心、也有充足的技术兵力,特别是在电池热管理方面,应该是代表了当下的最高水平。

评论