文|驾仕派 吴剑

4月初,在开启蔚来ES6大定后,蔚来向媒体开放了蔚来南京先进制造技术中心。蔚来旗下的核心零部件品牌XPT蔚来驱动科技就坐落在这,负责生产蔚来ES8、蔚来ES6的EDS电驱动系统、ESS储能系统等三电核心零部件。

中心概况

XPT南京先进制造技术中心位于南京市经济技术开发区,占地约528亩,一期项目总建筑面积64,000平方米、二期项目总建筑面积52,897平方米。

目前建设有240kW电驱动系统生产车间、160kW电驱动系统生产车间、ESS储能工厂、全铝整车试制产线及相关配套设施。

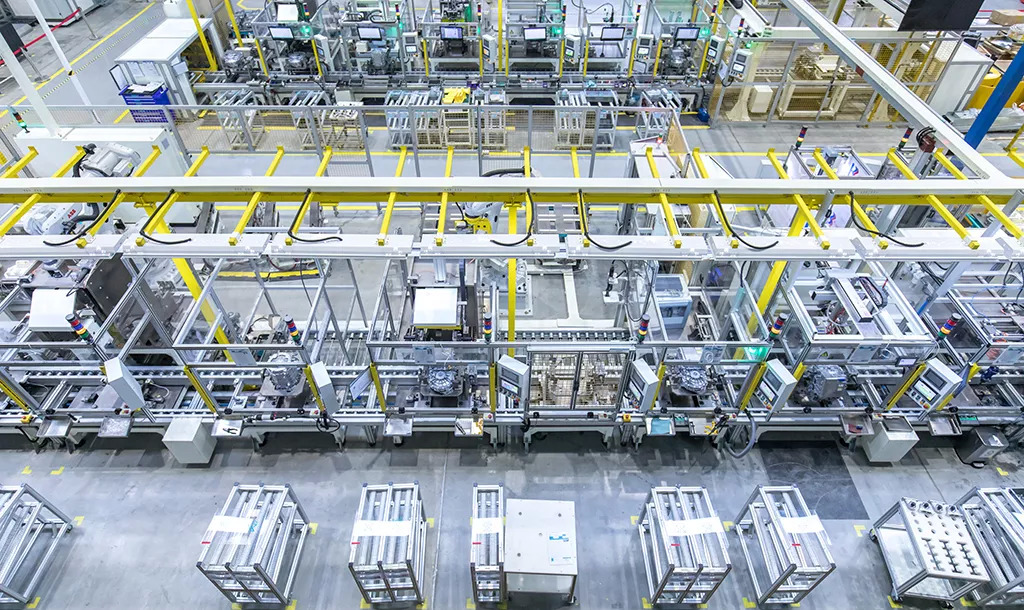

生产中深度运用MES和SAP系统,采用IE 4.0解决方案,使信息可视化、管理精细化。电机及EDS电驱动系统装配自动化率达到95%。

工厂层面的亮点有两处:

一是绿色智造。厂房通过地源热泵技术实现室内温度调节。屋顶采用光伏发电板,并经受住了此前冬天大雪积压的考验。创建EEP能源监测系统,24h实时监测工厂内部的水电气消耗状态。

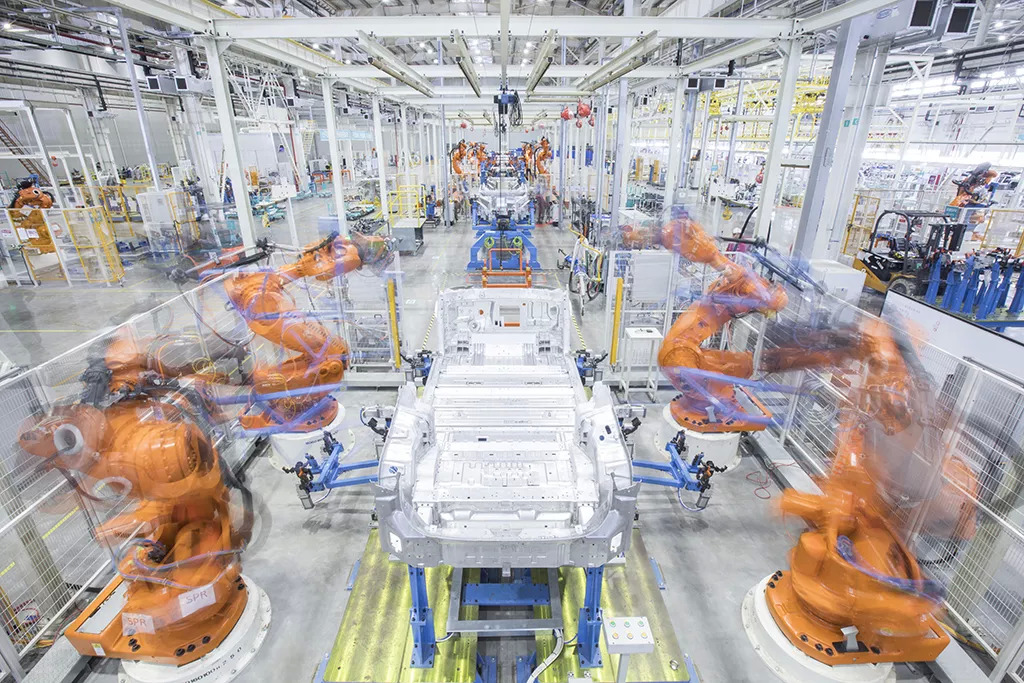

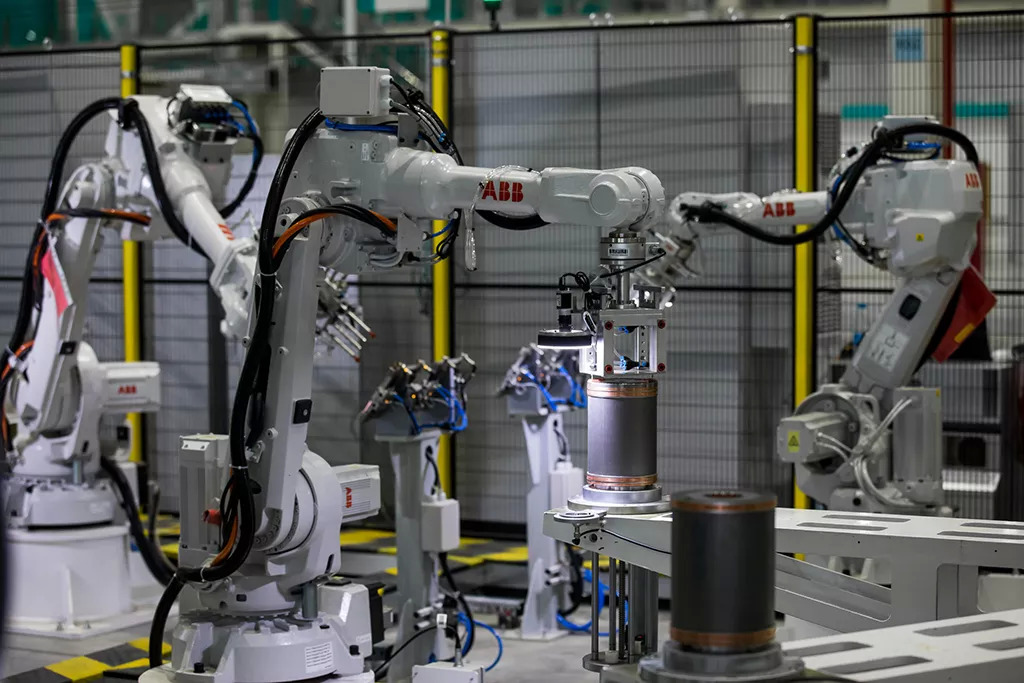

二是全铝整车试制产线。包含车身线、涂装线、总装线三大艺,具备小批量量产和扩展能力。其中,车身试制线集成28台ABB机器人,按照正式线体工艺流程进行规划。蔚来方面表示,“这是国内最先进的全铝试制产线。”

▲全铝试制线

EDS电驱动系统及生产车间

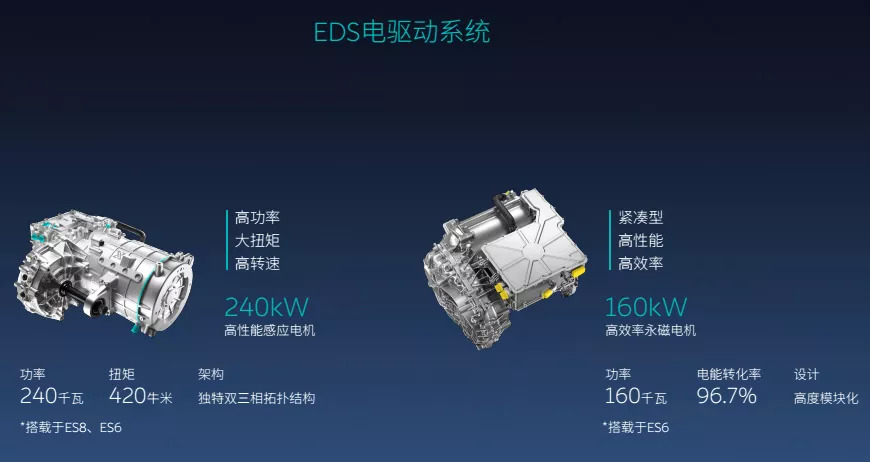

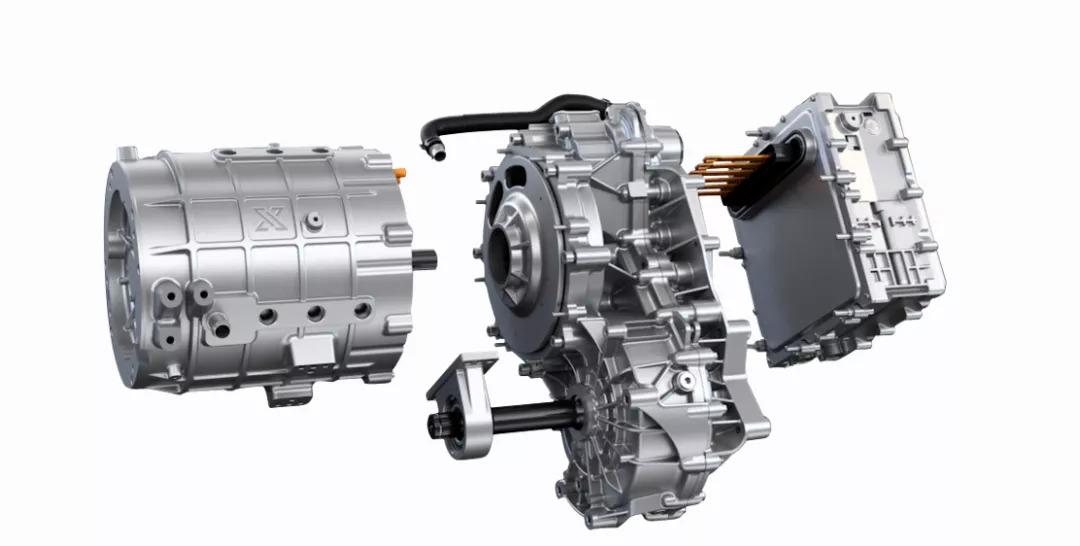

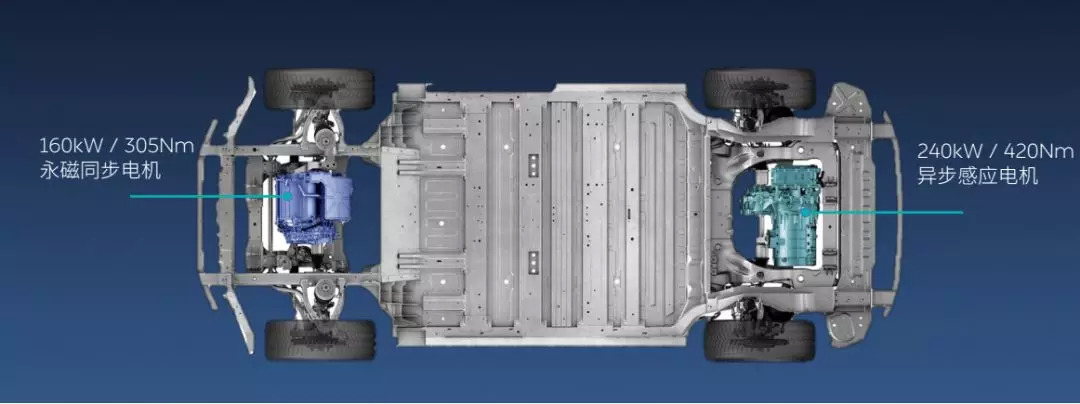

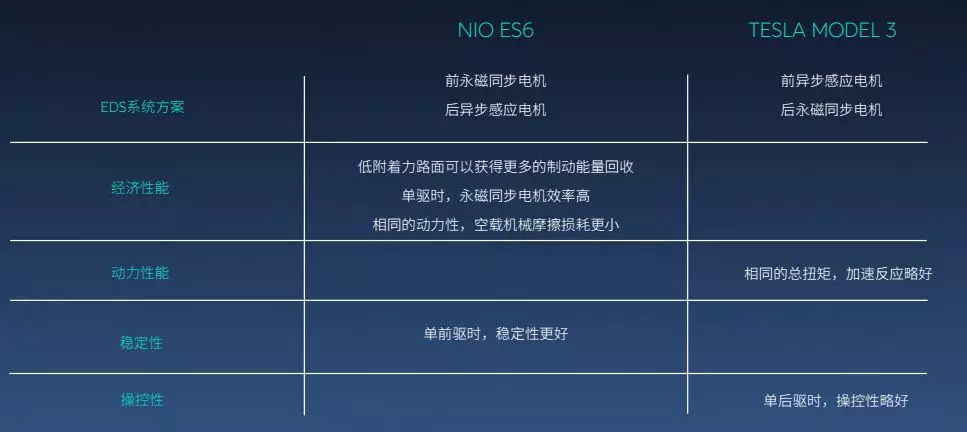

蔚来现有分别以240kW异步感应电机和160kW永磁同步电机为核心的两套驱动系统,在两个车间分别制造生产。

蔚来ES8采用前后双240kW异步感应电机的组合,最大可实现综合功率480kW,综合扭矩840N·m的动力输出,是百公里加速4.4S级的基础保证。

点击观看视频:

蔚来240kW EDS电驱动系统

240kW EDS 异步感应电机驱动系统在核心硬件上有几个亮点:

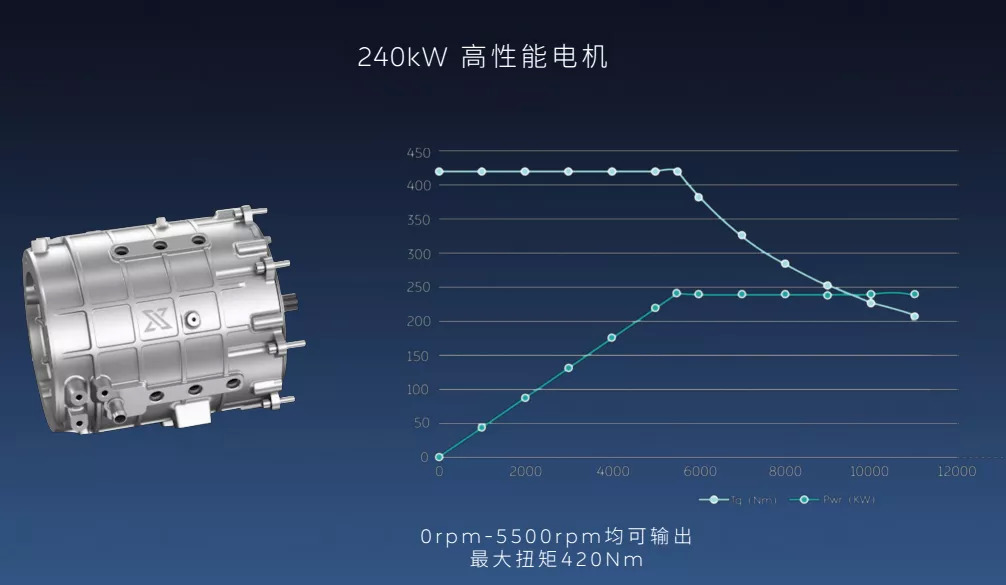

双三相拓扑结构——电动车一般采用三相全桥逆变器拓扑结构驱动电机。对于蔚来ES8这样较大功率的电动车而言,单个三相拓扑结构易造成运行不稳定。240kW异步感应电机运用双三相拓扑设计,将两块逆变功率模块并联,峰值输出翻倍。蔚来方面表示,这是除特斯拉以外,唯一可提供大功率的逆变器。

▲240kW异步感应电驱系统

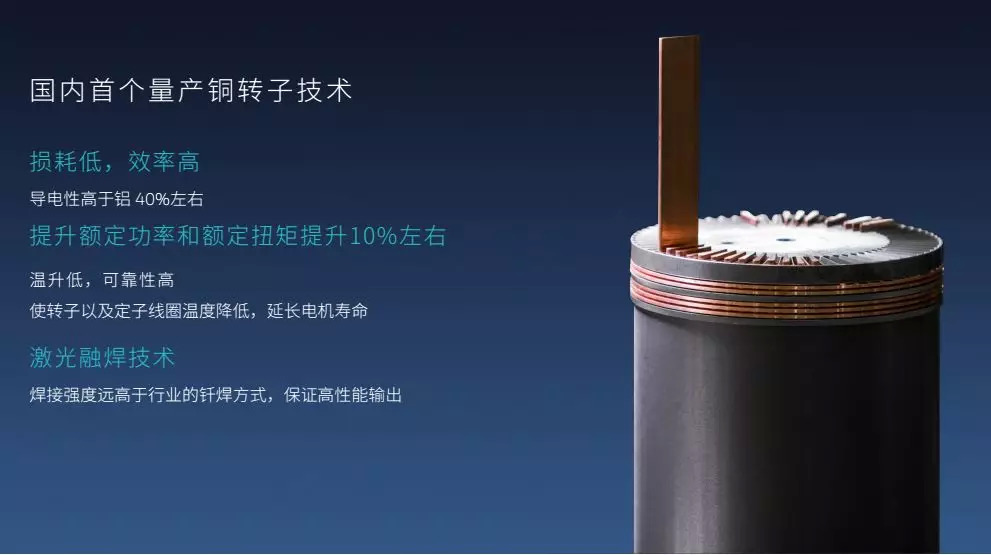

铜转子技术——铜转子导热性比铝转子高出40% ,提升效率减少损耗。制造过程采用激光焊接,成品更加稳定。

240kW EDS电驱系统生产车间占地20,000平方米,具备定子、铜转子、电机总成、电驱驱动总成几大项完整的制造能力。

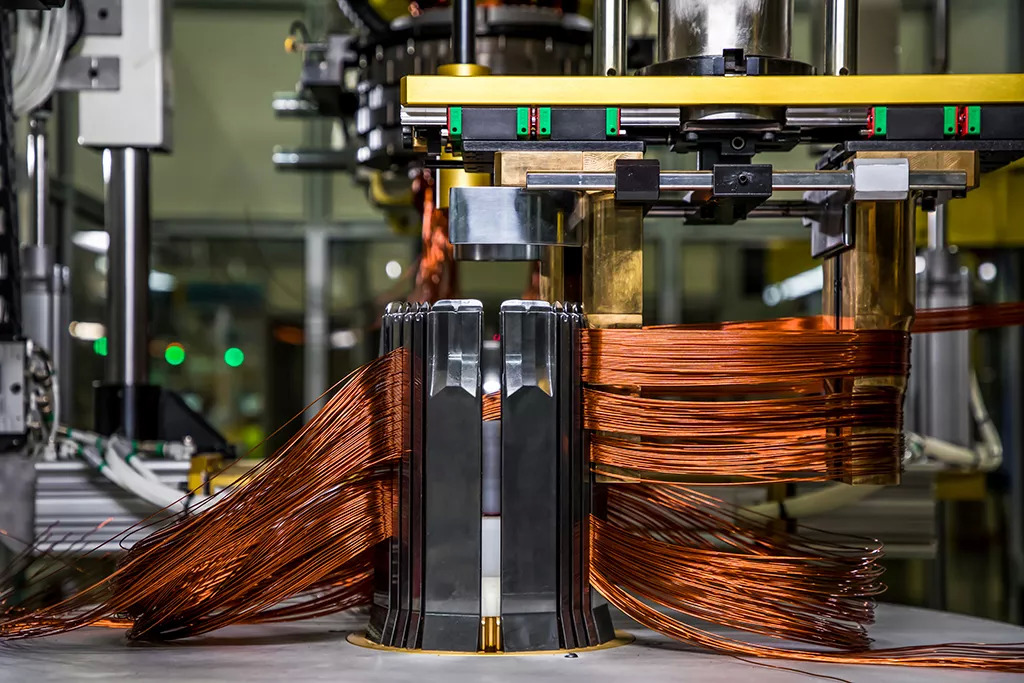

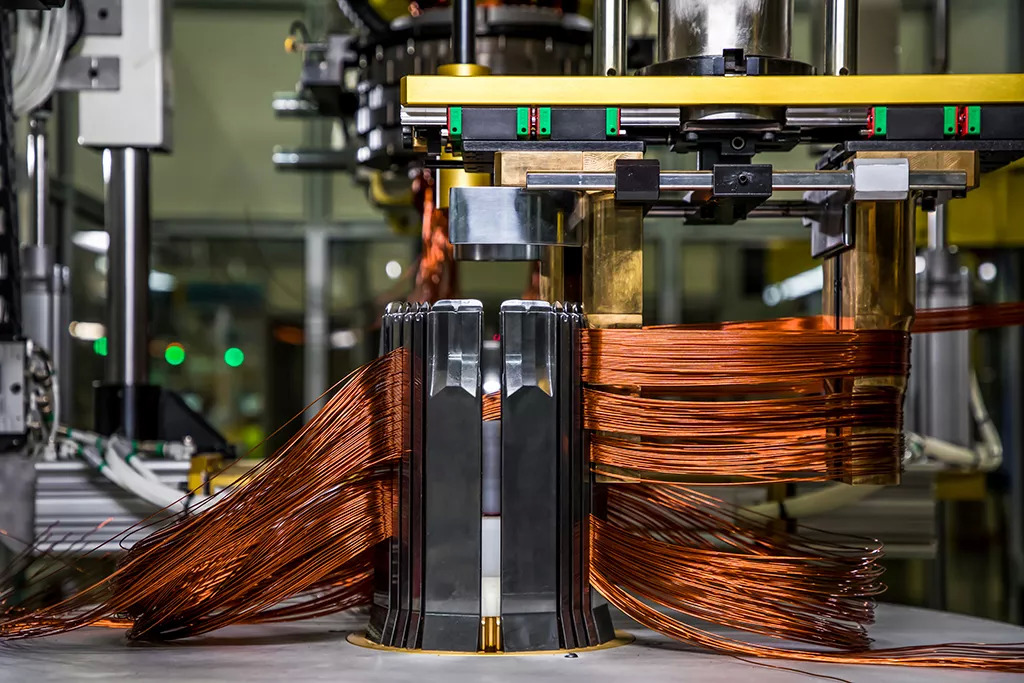

定子生产线所有工序全部无人化,两台绕线机对接一台嵌线机,实现绕嵌一体化设计。其中:

▲定子生产线全景

排线采用最新技术,优化了漆包线在槽内的排布,工艺效率提升50%。

▲蔚来EDS电驱动系统绕嵌线一体化生产工艺

定子浸漆(提升产品绝缘与散热性能)采用进口电加热浸漆设备进行绝缘处理。同时设备通过催化燃烧实现无废绿色生产。

转子二线由ABB公司集成设计与制造,高精度六轴机器人完成铜转子所有配件的组装作业,自动化率100%。其中:

▲转子组装生产

铜条插装工艺采用高清视觉拍照定位,蔚来方面表示,“过程装配精度控制处于世界顶尖水准。”

▲铜导条高精准自动化插装

铜转子使用激光焊接,以实现大熔深、高强度、强稳定性的表现。激光焊接采用焊缝跟踪系统,同时在焊接过程中采用智能化焊缝深度检测,确保焊接过程一致性。

铜转子车削与动平衡分别采用日本马扎克自动化机床与德国申克动平衡机,同时采用动平衡检测与去重一体化设计。

电机装配采用柔性化生产,使用MES系统对物料、质量信息、工艺参数进行记录和追朔。其中:

动态性能测试(目的为提升NVH控制水平)由ABB机器人上下料,精准控制测试安装位置;震动传感器自动对接。

全部总装过程中,三维立体视觉拍照精准定位、机器人力控系统、safety move等技术交互作业,使电机与齿轮箱的合装装配过程更加精准、可控。

蔚来ES6首发限量版和性能版采用前160kW永磁同步电机、后240kW异步感应电机的组合,整车百公里加速时间为4.7S。

160kW永磁同步电机由蔚来自主研发,是用永久磁铁代替导条的同步电动机,最大功率160kW,最大扭矩305N·m。电机重量为56.5kg,功率密度达2.83kW/kg。电机采用定子扁导线技术,比圆导线有更高的槽满率和有效导线面积,电阻和损耗更小,最高效率可达96.7%。

▲160kW永磁同步电驱系统

160kW电驱动系统生产车间占地面积25,000平方米,具备电机控制器、电机总成、电驱动总成的生产能力。同样配备MES系统、自动化机器人、自动化IGBT压接生产线,也达到高柔性、高自动化的生产能力。

ESS储能系统及生产车间

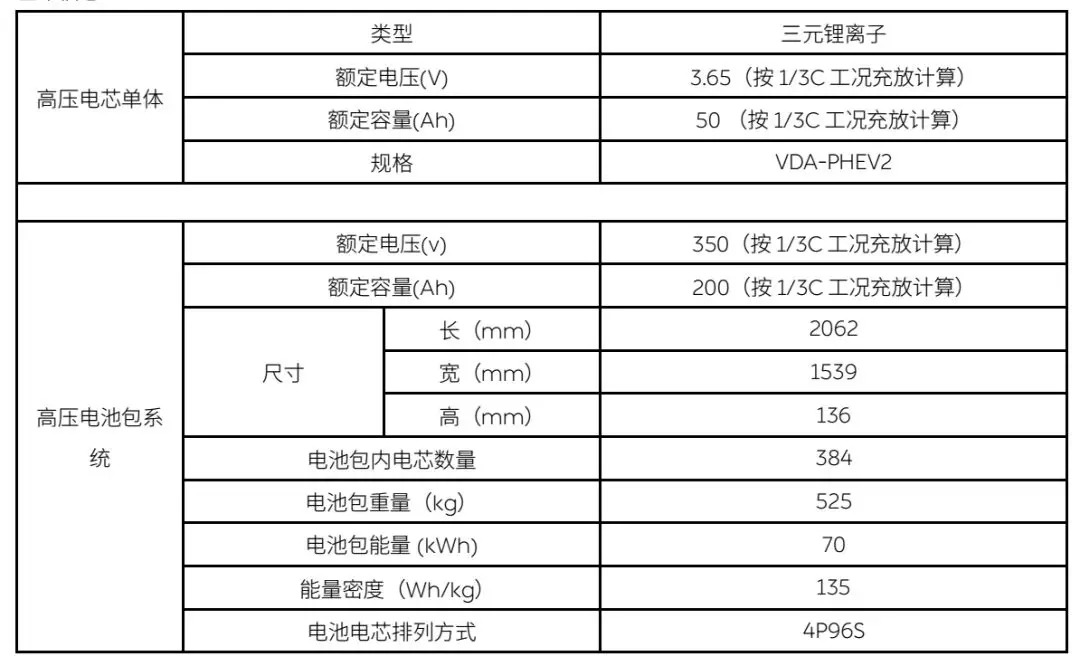

蔚来的ESS储能系统现已有两种版本:一是在蔚来ES8上配备的70kWh(135Wh/kg)版,二是即将在蔚来ES6上配备的84kWh(170Wh/kg)版。目前蔚来方面提供到的信息,仍主要是关于70kWh版本的相关介绍。

点击观看视频:

蔚来ESS储能系统

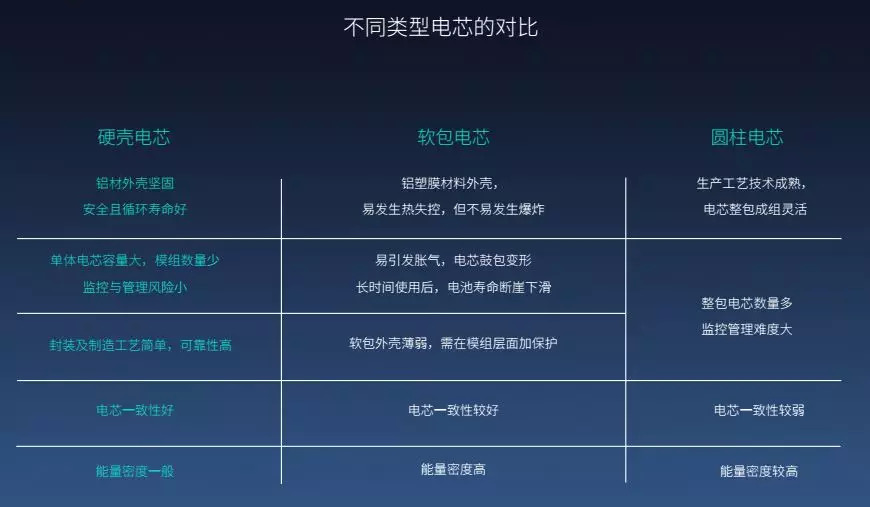

蔚来70kWh的ESS储能系统采用电芯规格为PHEV2的50Ah VDA方形硬壳电芯,配以独立开发的液冷恒温技术。

目前蔚来还有一大亮点是水冷快换技术,零部件设计寿命可支持全自动换电10000次。

▲蔚来换电站

ESS储能系统生产车间的设备来自意大利COMAU、德国Desoutter、日本Cosmos等厂商。六轴机器人,RGV实现模组测试、入箱、拧紧、整包性能测试、涂胶等产线核心工艺自动化率100%。其中:

▲ESS储能系统生产线

三坐标测量通过海克斯康(HEXAGON)工业设备,监控47个整包总成关键尺寸,自动化进行SPC统计数据分析、实时监控。同时还有温度补偿系统消除低温环境对测量结果产生的误差。

所有电池组进行安装前,还要进行一次单独的线上检测。在电池包最终下线之前,还有100%整包气密性检测。

驾仕总结:

参观蔚来工厂前一周,刚参观了一家传统燃油车企业的工厂。对比之下,有几点感受特别深刻:

进EDS电驱动系统车间和ESS储能系统车间前,所有人员必须按照流程留下手机,戴上安全头盔,穿上安全马甲或静电服,脚上套上硬壳鞋套,甚至穿上一次性鞋套。然后再统一进行安全培训,包含行进线路、工厂布局、逃生路线等。这套流程非常仔细,没有人可以蒙混过关,因为车间门口还有刷卡进入这道程序(当天由车间工作人员刷卡放行)。

车间设备、工艺流程相对燃油车企简洁得多。比如电驱系统生产线跟燃油车发动机生产线相比,规模和具体的复杂程度都不在一个数量级。但由于当天两个车间的讲解人员都没有权限透露具体产能,所以在同一产量下的详细对比还未有概念。

辅助工序的人工介入比想象中多。比如在电机工序最后的接线固定、电池包的检验等处。总体来讲,仍是较为合理的分布机器和人工的优势。

车间设有前台,还有香薰,跟写字楼似的。

针对电池可能出现的燃烧等情况,车间有一整套的消防预案。

另外,当天蔚来ES6还提供了试装车的加速/制动体验,体验场地全长百米左右。在全力加速的状态下,行车姿态的控制还是很好的,轮胎亦无打滑响胎等现象。具体感受,还有待后续更多体验。

图/视频 | 蔚来官方

评论