要聊到轿车车身,我们往往第一个想到的是车身的造型设计,但是车身造型往往是没有定式的,从50年代至今出现了各种流线型的造型。在这些不同风格的演变中,轿车造型逐渐由马车型转变为子弹头型,而现在呈现出的则是一种更加多元化的造型风格。

车身艺术并不只限于造型艺术,人们往往会过分关注于造型设计,往往会忽视另一重点——结构艺术。作为一名白车身工程师,今天我就来扒一扒车身艺术下那些理性的结构艺术。

不断改进的过去

1886年,德国科学家卡尔·本茨获得了以汽油机为动力的三轮车的专利,车身沿用了三轮马车传统的木制结构,多数人认为这就是世界上第一辆汽车。早期的轿车车身沿用了马车车身结构,整个车身以木材为主,这个大家应该都知道。

由于受到动力和续航能力的限制,为了减轻车重,在相当长一段时间内,木制结构车身仍然存在。比如说经典木制车身——Standard公司在1929年制造的Fulham系列车型。在汽车还是定制车的时代,老式的传统木制车身像是一种非承载式结构,承载能力很差,这带来的一个致命缺点是结构强度很低,碰撞安全性很差,而且木制车身还很容易引起车体的燃烧。

为了提高车身结构强度以及安全性,当时的科学家和工程师们做了很多努力,其中一大改进就是对钢材的运用逐渐增多了。第一个具有很强承载能力的钢结构车身就是创造了汽车神话的福特T型车,准确来说,它是福特公司在1925年生产的新结构车型,而此后福特汽车就不再使用木板,改用铁皮来制造车架。

尽管在这之前有过钢结构车身,但是当时的轿车还只是富人的玩具,福特流水线的出现和这条流水线下的产物——福特T型车,彻底改变了这种局面,使轿车产量得到了空前巨大的提高,轿车得以真正走向普通民众,自此,轿车车身才真正意义上进入了钢结构时代。

随着新车身结构的诞生,车身的连接技术也发生了改变,木制车架的螺纹连接和铆钉连接逐渐被焊接所取代。而焊接带来的好处不仅仅是连接强度增大、安全性提高,还大大提高了车身的密封性能,减轻了车重,降低了车内噪音,获得了更好的行驶舒适性。

由于车身技术的发展,非承载式车身重量大、重心高、空间利用率低、舒适性差的缺点被逐渐暴露出来,这导致了轿车车身结构的另一大改变:非承载式结构转变为承载式结构。

这种承载式车身结构是由文森卓·兰西亚于1925年发明的,他凭借自己的创造力和工厂的制造能力,完成了由钢板冲压成型的金属结构件和大型覆盖件组成的承载式车身结构,这种结构的一大特点是将车身和车架合二为一,车身的承载能力和强度都得到了很大的提高。轿车承载式结构车身也一直沿用至今,并得到了不断的完善和发展。

与环境和能源斗争的现代

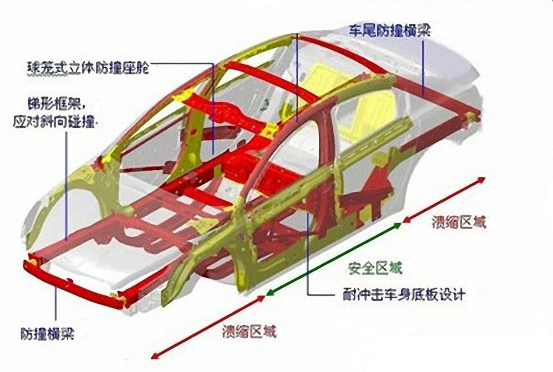

过去的一个发展大概聊完了,再来说说现在。提到现代车身结构的特点,就不得不说安全车身和轻量化车身。安全车身的设计是为了当车辆发生碰撞时,将撞击力分散,从而保证乘员舱不发生变型,最大限度的保证车内乘员的安全。会着重加固乘客舱部分,削弱轿车头部和尾部的强度,这是因为在正面碰撞中,车身前后部分变形程度越大,吸收的碰撞能量也就越多,传到乘员室中的撞击力也就变小了,减轻或避免乘员因乘员室变形受到挤压,降低乘员受伤的风险。

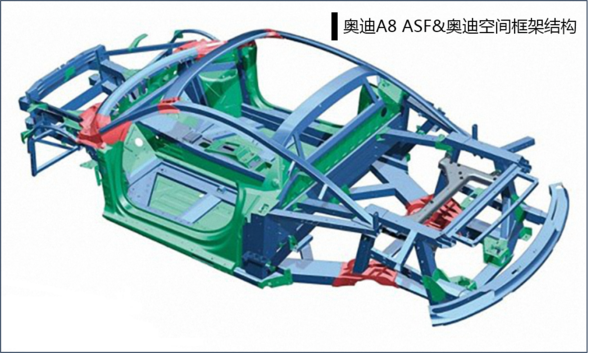

近些年由于能源和环境危机等问题,汽车轻量化越来越受到重视,而车身轻量化则是其中重要的一部分。现阶段来说,主要针对的是结构和其材料的优化和改进。比如说运用于奥迪A8轿车中的,由奥迪汽车公司和Alcoa铝业公司联合开发的全铝空间框架车身,这种框架车身由挤压成型的中空构件组成,每个元件都是承载的实体,在拐角和焊接处则采用压铸件结点连接。这种全新的车身结构使得车身重量降低了约40%,但车身强度和刚度反而增加了。

此外,由于铝材的吸能性好,在碰撞中的安全性有明显的优势,汽车前部的变形区在碰撞时会产生皱折,能吸收大量的冲击力,从而保护了后面的乘坐区。同时又由于车身质量的减轻,在碰撞时产生的动能也会减小,也能相应降低冲击力。

对于车身结构材料的轻量化则是更多地使用铝合金、轻质高强度钢、碳纤维以及复合材料。这些材料给车身带来了更轻的重量,更高的结构强度以及更低的油耗。近年来,这类车型也逐渐增多起来,比如说捷豹XF、凯迪拉克CT6等等,都是采用的全铝车身结构。

一切皆有可能的未来

那么肯定有人会问,轿车车身结构的未来在哪里?这里并不能下一个明确的结论,单从发展前景和各厂家的投入程度来说,短期内是对材料和结构的改进,比如说将塑料、铝合金、碳纤维及复合材料等更多地应用于车身结构中,上文中提高的铝合金框架结构车身就是厂家比较青睐的一种。

长远来说,未来是新材料+定制车身结构并行的时代。比如说采用一体成型全塑车身,将化学更多地参与到机械行业中,摒弃传统的冲压、焊接、涂装、总装四大工艺,利用耐火度高的强化塑料并辅以强化结构直接完成车身的制作,缩短车身制造周期,并根据客户要求制造相应结构的车身,而不是像现在仅仅只是在车身颜色和配件上小打小闹。

AL频道小结

我们可以看到的是,汽车车身结构的发展历史简直就是人类与自身和自然搏斗的历史,更轻、更强、更合理的车身结构被人类不断地设计出来,而且这种改变仍在不断进行着。至于未来的车身结构会变成怎么样,我也不敢下定论。我们看到一些新玩法了,丹麦ECOmove品牌旗下的QBEAK电动车,车体采用高强度塑料打造、并搭配全景玻璃车顶,而且车顶和塑料车身可以轻松进行更换,你觉得可还行?

评论