文|智驾网 黄华丹

国内首个一体化超大压铸车身后舱量产下线。

2月25日,拓普集团与华人运通高合汽车联合宣布,国内首个基于7200吨巨型压铸机正向开发的一体化超大压铸车身后舱正式量产下线。

▲ 一体化超大压铸车身后舱

继特斯拉的一体化压铸车身引发广泛关注后,这一技术再次进入了公众视野。

而且,这次拓普集团用的是7200吨的压铸机,而特斯拉用在Model 3和Model Y上的则为6000吨级别。

据拓普科技官方报道:“本次7200T压铸机生产的超大型结构件长宽分别近1700mm和1500mm。这也是目前汽车零部件领域已知最大的一体化铝合金压铸件,实现了15%~20%的减重效果。”

而此次量产使用的材料,则是去年年底由华人运通高合汽车与上海交通大学轻合金国家工程中心全球首发TechCast超大铸件用低碳铝合金材料。

传统铝合金压铸件需要经过热处理来达到车身性能所需的强度、耐久性和抗冲击性,但热处理过程中很容易出现尺寸变形和表面缺陷等问题。

这还不算热处理耗费的大量时间、金钱成本,以及可能导致的产量损失。

TechCast超大铸件用低碳铝合金材料则可以避免这些问题,而且其流动性高于同级别材料15%以上、强塑积高出30%以上,保证了整车碰撞等性能达到更高维度。

最早采用一体压铸的特斯拉也早已为其专用的免热处理铝合金材料注册了专利,名为“用于结构部件的压铸铝合金(Die Cast Aluminum Alloys for Structural Components)”。

而蔚来则于去年10月宣布其成功验证开发了可用于制造大型压铸件的免热处理材料。

此外,本月初,沃尔沃也宣布将投资100亿瑞典克朗(约合11亿美元)对位于瑞典的Torslanda工厂进行升级,其中关键一项就是引入了大型铝制部件的一体化铸造工艺。

其车辆平台架构负责人在接受媒体采访时表示已开发出免热处理的铝合金材料。

那么,一体化压铸技术到底有什么魔力,引得一众车企为其竞折腰?

01、一体化压铸的魅力

简单来说,一体化压铸就是以单个大型铝铸件替代大量的小型零件。

其基本工作原理是将熔化的铝液灌入高压模具,待铝液冷却后凝固,再将其放入水中加速冷却,随后进行后续处理与质检,即为成型的铸件。

与传统造车工艺相比,一体化压铸相当于覆盖了冲压和焊接两个步骤。

轻量化与一定程度上的节约成本是一体化压铸最直观的两个优势。

一体化压铸用的铝合金材料被视为是轻量化的最佳解决材料。

据国信证券《汽车一体化压铸专题研究》报告显示,经过测算,当铝合金用量达到250kg时,就相当于减少了500kg的汽车用钢量。

以一辆1.5吨的乘用车为例,就相当于在现有水平上减少了30%左右的重量,可将燃油效率提高20%以上。

据实验,汽油乘用车减重10%可以减少3.3%的油耗,减重15%可以减少5%的油耗;柴油乘用车则可以分别相应减少3.9%和5.9%的油耗;电动车(包括插电式混合动力车)则可以分别相应减少6.3%和9.5%的电能消耗。

可见轻量化对电动车的促进作用最为明显。

因而,在特斯拉首创使用了一体化铸造技术后,各电动车企最先跟进也就不足为奇了。

新能源电动车通过减重车身,可有效降低能耗,进而增加续航。

在电池技术暂时难以有质的突破前提下,车身轻量化无疑是进一步增加续航,解决里程焦虑的不二选择。

从成本角度来看,一体化压铸技术可从生产线、基础设施、时间和人力等多方面有效降低成本。

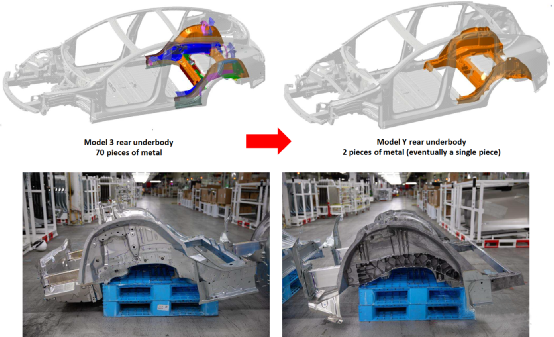

特斯拉Model 3后底板有70多个零部件,而使用一体化压铸技术后,Model Y的后底板仅有两个大件,焊点也由约700-800个减少到50个。

▲ 特斯拉对比图

整合零部件可以减少组装生产线和基础设施带来的额外成本。而且,由于焊接部位减少,也可以显著提升整体结构强度。

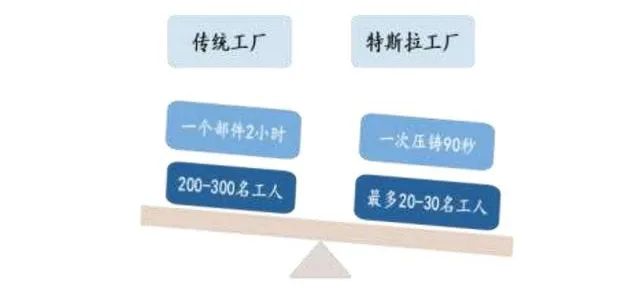

此外,据《汽车一体化压铸专题研究》报告显示,一体压铸机一次压铸加工的时间仅为80-90秒,每小时能完成40-45个铸件,一天能生产1000个铸件;而传统工艺冲压焊接成一个部件至少需要两个小时,一体压铸的生产效率明显更高。

国内平均每个焊装车间配备 200-300名生产线工人,采用一体压铸技术后,基于生产流程的简化,所需的技术工人至少能缩减到原来的十分之一。

▲ 图片来源:国信证券《汽车行业一体化压铸专题研究》

此外,使用一体化压铸技术还能提高原材料回收利用率,并缩短开发周期。

在传统工艺下,白车身用料复杂,其材料既有钢,又有铝合金,还有碳纤维等新型材料,回收利用困难。而一体压铸车身只使用一种材料,其回收利用率可达到95%以上。

同时,传统造车工艺由于零部件众多,匹配管控耗时长,开发周期通常长达6个月,而使用一体化压铸技术则可将车型的开发周期缩短为三分之一。

当然,凡事皆有两面性。

02、仍需解决的难点

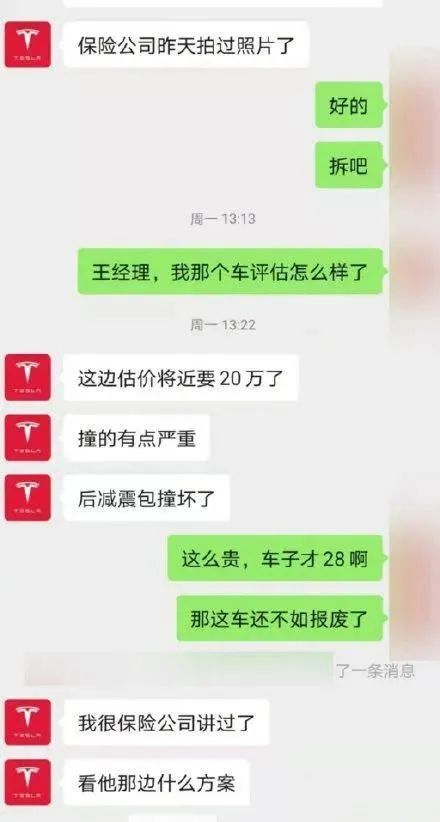

一体化压铸技术最广为诟病的问题是,一旦发生碰撞,造成一体化压铸成型的部件损坏,就只能将其整个替换,导致维修成本偏高。

不久前网上还流传着一张截图,购车价28万的特斯拉Model Y,倒车时不小心撞到墙上后维修需要20万。

因为撞到了一体压铸的后底板。

当然,一部分观点是,即便是一般采用冲压与焊接工艺的车身,如果已经造成这个位置的损坏,其维修成本也不会低。

但特斯拉采用一体化压铸技术的本意,是能提高安全系数的。由于一体化设计,加之减少了焊接点,其结构强度和稳定性都将大大增加。

目前,市场上采用一体化压铸工艺的主要是后底板。此次高合与拓普共同发布的大型铝铸件即为后底板。

特斯拉已经生产出了前底板,而其目标则是将前中后底板全部替换成一体化铝铸件。据业内专家估计,预计还需要3-5年的时间。

要实现前中后底板全部采用一体化铸造技术,势必对材料的强度与安全性提出了更高的要求。

此外,在更大规模的生产上,其成本不如传统冲压和焊接低。

根据中金证券的报告:同样年产10万辆车,采用传统冲压-焊接工艺时,冲压+焊接环节的设备总投资约 5.2 亿。若整车全部采用一体压铸工艺,相对应环节设备总投资在 7.1 亿。

这也是未来一体化压铸工艺要进一步扩大应用所需要解决的问题。

03、紧随其后的中外团队

作为第一个吃螃蟹的人,特斯拉已经尝到了甜头。

一体化压铸技术的引入让特斯拉在提升产能的同时降低了成本。

后来者们也踊跃跟进。

比如本次发布国内首个一体化超大压铸车身后舱的高合,在其后续车型中将大批量应用该一体化压铸。

比如月初宣布投资100亿瑞典克朗对Torslanda工厂进行升级的沃尔沃,在其宣传视频中用大量篇幅介绍了一体化压铸技术。

沃尔沃将其优势总结为三个减少:减少碳足迹、减少零件数、减少车重。

而作为国内造车新势力代表的蔚来与小鹏也纷纷入局一体化铸造。

蔚来于去年10月宣布成功验证了可用于制造大型压铸件的免热处理材料,该材料是蔚来与帅翼驰联合验证开发,将会应用在蔚来第二代平台车型上。

随后,在12月的NIO Day上,蔚来又明确表示,ET5 的车身后底板相关部件将采用一体式铸造成型。

小鹏则购入2台7300吨压铸机,其武汉工厂在常规的冲压、焊接、涂装车间基础上,增加一体化压铸工艺车间。此外还将引进一套以上超大型压铸岛及自动化生产线。

而据德国《商报》称,大众将于2026年生产新一代电动汽车Trinity项目,并将建立一座全新的工厂。大众计划在Trinity项目中引入一体化压铸技术。

此外,据称,吉利、一汽、东风、理想、小米、华为等企业也都在考虑做一体化压铸。

04、国内产业链发展

从产业链来看,一体化压铸主要分为三大块,设备,材料与工艺。

设备主要是大型压铸机,吨位基本上在6000吨以上。

其中最知名的当属力劲科技。

作为特斯拉独家供应商,力劲科技在全球压铸机市场的占有率超过40%,率先开发出6000吨压铸机,目前已开发出12000吨压铸机,是大吨位压铸机龙头。

而此次与高合合作的拓普集团使用的也是来自力劲科技的压铸机。

宁波海天和伊之密也是国内较为有名的压铸机供应商。

材料上,除了特斯拉已注册专利的“用于结构部件的压铸铝合金”,华人运通与上海交大的TechCast超大铸件用低碳铝合金材料,蔚来也成功验证了EZCAST系列高强韧铸造铝合金在大型结构件上的应用。

该材料由美国铝业公司在上世纪90年代开发成功,并成功应用于奥迪A8的全铝车身的结构件上,由帅翼驰集团在国内独家代理。

此外,立中集团、德国莱茵菲尔德也均有开发和推广免热处理的铝合金材料。

在工艺上,拓普集团、文灿股份和泉峰汽车等都有所涉及。

总体而言,目前除了特斯拉,多家车企与相关产业链企业正在跟进一体化压铸,但发展还不够成熟。

据肇万资产“一体化压铸件行业研究札记”估计:

汽车后底板单车价值约为2200元,2021年只有特斯拉Model Y应用。

而未来随着一体化压铸技术的升级,车身一体化可应用范围将从后底板扩展至前车身、底盘电池托盘、车门等,对应单车价值也有望从2200元提升至14400元。

而随着越来越多车企将逐步采用一体化压铸进行生产,2025年搭载一体化压铸车型销量有望快速提升至303万辆。

所以不客气地说,一体化压铸车型已是大势所趋,这是马斯克引发的汽车产业制造变革的新案例,第一思维确实给这个产业带来了活力。

而消费者事实上无需在这件事上纠结,本质上它会从宏观角度降低汽车售价。

评论