文 | 星船知造 孙鹏飞

编辑 | 唐晓园

有见过虐乙方的甲方,但花钱让乙方办事,还顺带上课的良心甲方,正挤满锂电池产线上云的赛道。

互联网大厂未来必争之地,在云。云的必争地之一,在新能源汽车产业。

2023新年,星船知造通过访谈宁德时代等锂电池企业以及云计算相关人士,梳理出中国锂电池产线上云现状,并重点回答以下四个问题:

1,中国锂电车间小史:“上云”会在2023成为产线主旋律吗?

2,锂电企业为什么目前还难对互联网大厂敞开胸怀?

3,云厂商缺少锂电池制造环节中的哪些Know-how?

4,云厂商的方案如今能应用在锂电池生产的哪些环节?未来又会进入哪些新场景?

01. 锂电车间发展小史

美国人发明它,日本人规模化生产了它,韩国人试图普及它,但多年隐忍和积累后,中国人把它打成了一张制造业王牌。

2022年上半年,中国不仅在锂电池生产的每个环节中至少占据60%的全球市场份额,还率先向全球输出了一份中国智造的答卷。

工欲善其事,必先利其器。中国智造变革的夯土,正是制造产线不断的进化。

我们先简单梳理下中国锂电池车间的三段式发展——

2007年前:半自动半人工产线

1995年比亚迪成立之初,因为买不起千万元级别的锂电池流水线,只好将生产流程分割成人工工序。

凭借中国劳动力成本优势,比亚迪将锂电池生产成本压缩到日本三洋自动化产线的1/3。然而日韩锂电企业此时快我们一步——用上了自动化产线和更精密的工艺。中国工人却还要拉着隔膜边踩边卷绕,一旦张力控制不好,材料就会出现分层和皱褶。

种种因素叠加下,当时中国制造的锂电池仍在中低端产品范畴徘徊。

2007年-2013年:自动化程度提升,国产设备替代时

日韩为保锂电池制造优势,高价出售相对落后的自动化设备产线,但只有比亚迪、力神、比克等少数企业买得起。

大多数中国锂电池企业只能转向售价只有日韩1/3的国产自动化设备。在这波自动化产线国产替代浪潮中,中国设备提供了个性化方案——如何在电极片有弯曲、厚薄不齐的情况下,提升生产自动化程度。

2013年,中国锂电企业车间中,国产自动化设备渗透率超过30%以上。

2014年起:从数字化到数智化

从2014年起,中国锂电池下游应用新能源汽车进入大爆发,锂电池产能扩张。行业增长红利快速回馈给了中国锂电池企业,车间产线迈向数字化。

数据在流通中产生价值,但对细微数据颗粒的忽视也可能造成“成本杀手”。星船知造以锂电池注液工序中的胶塞数字化为例:

注液需要在高真空环境中操作,主要用到耗损件胶塞

传统自动化产线中,胶塞状态检测要靠工人慧眼,但长时间注视难免分神,残次品会混入产线。

数字化产线中,如果注液精度数据能实时记录,就能追溯残次品的流向。

数智化产线中,如果AI识别出数据异常,还能从源头上掐灭残次品的生成。

也正是从这一阶段起,中国锂电池企业在技术上研发,在产线上大笔投入,中国锂电池行业开始领跑全球。

从产业发展角度看,产线数智化改造是中国锂电产业形成核心竞争力的因果。

从企业抉择上看,数智化改革也是降本增效,提升价值的必然。

图源:宁德时代官网

我们再以锂电池生产工艺中的关键环节化成为例。化成相当于把生产好的电芯激活,让负极表面形成一层膜。简言之,给锂电池第一次充上电。

星船知造了解到,化成环节是各家锂电池差异度最大的工序之一——头部企业的化成周期在2周左右,二线企业要2-3周,其余企业的化成周期时间更长。

差异来源于产能利用率——这就好比新能源汽车在高速排队等充电,前面的车还没充完,后面的车只能干等着。

如果这时候产线的数字化方案能按照不同型号的锂电池划分出充电优先级,根据订单轻重缓急实时插单,便可以缩短充电排队时间。

锂电池企业比克动力告诉星船知造,从2019年起,比克动力布局产线数智化改造,尤其是在化成段的改造,将电芯的制作周期缩短了一半。

在这些方案中,云是数据存储、计算的基础,也是降本增效的关键。

锂电池企业无论是从跟随产业变革的脚步,还是从提升产品价值的角度,都应该拥抱云服务提供商。那么,大厂云为什么还难进锂电池车间呢?

02. 甲方“锂老师”

目前中国云服务提供商主要有“运营商云”和“大厂云”。

星船知造调研了大厂云和运营商云在锂电池制造的应用方案后发现,大部分云商提供的方案为通用型。也就是说,无论大厂云还是运营商云,目前对锂电池企业来说并没有太多不同。

锂电车间上云,业内高情商的说法是合作共赢,低情商的表述是不断互虐。

在中国制造业中,锂电池行业的数字化程度相对较高,创造了生产数据上云的基础,然而所向披靡的大厂云尚难真正进入锂电车间的生产端,甚至在产线改造中成为可有可无的一方——

像宁德时代这样的头部企业有资金实力,会选择自建云,在与云厂商合作中也拥有更高话语权。宁德时代在接受星船知造访谈时表示,公司已经储备了云计算相关人才,其自有团队已完成“云上数字工厂”的大部分关键工作。

2019年比克就开始筹划上云,主要围绕卷绕、分容等环节。比克这个锂电池老师,都快把“讲堂”搬到改造现场了——比克的工作人员提供电化学原理和物理结构机理来精进算法——只为保证“上云”后生产流畅,效率提升。

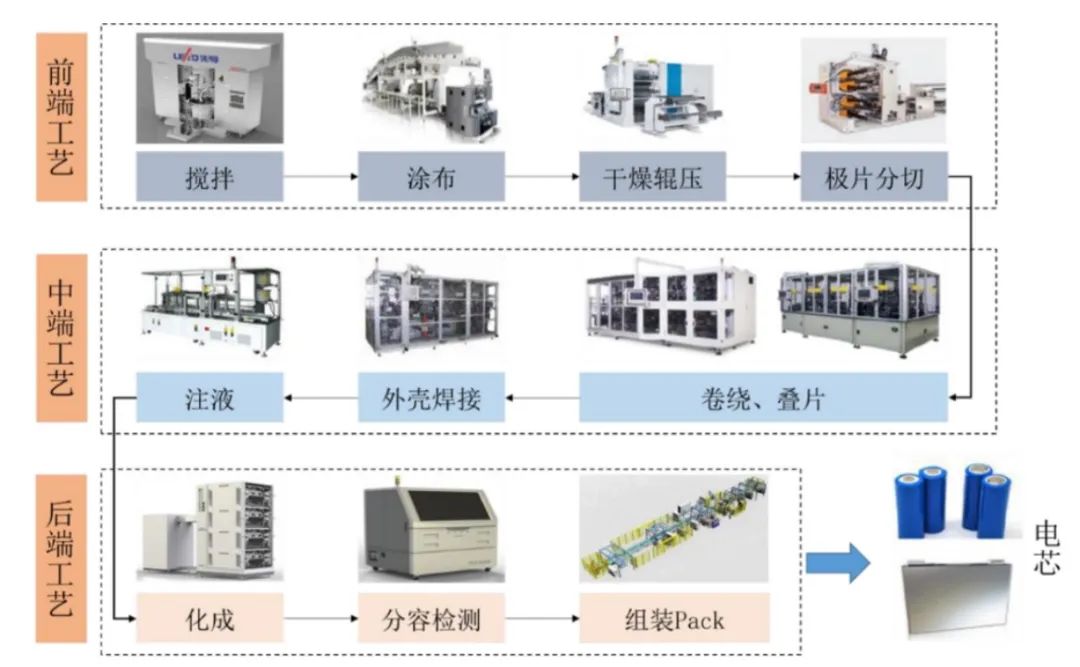

星船知造了解到,目前锂电产线上云需要掌握的生产know-how主要集中在以下几个领域:

产线全流程:从前段匀浆混料到后段化成分容

难点:产品质量一致性

前段:涂布、分切

难点:工艺精度要求高

中段:电芯合成

难点:工艺路线复杂

后段:封装

难点:高节拍运作下的设备交互、协同及兼容

图源:先导智能公告、国泰君安证券

桃李满天下,徒弟们教出来了,甲方锂电池企业的核心know-how会不会外泄?

锂电企业担心的点在于:自己想通过上云的方式实现降本增效,但云企业也需要将甲方的一套方案推广至全行业。甲方上了课,教会了徒弟,却把自己的核心know-how造福全行业。

一位锂电行业业内人士向星船知造透露,某二线锂电企业曾找某大厂云合作,但产线一改造完,自己的改造方案就被复制到其他锂电池企业产线上。

宁德时代这样的头部企业有另一套选择——自研云技术。

星船知造从宁德时代了解到,宁德时代研发CFMS智慧厂房管理系统,自动获取厂房系统和设备运行数据。

宁德时代也入股工业智能化企业安脉盛,成立子公司宁德时代润智软件。同样,中创新航也自研了私有云平台。

上云用数,核心know-how掌握在自己手中,总不会出错。目前大厂云商在头部锂电企业面前,并不具备太多优势。

03. 农村包围城市,前后端包围车间

大厂云从to C业务转向to B是必然的选择。但拿着C端的经验和方案,能否敲响B端场景的大门?

目前情况来看,大厂云的应用更集中在生产环节的前后两端——以非核心制造场景包裹住制造产线。

后端

制造企业后端与C端用户更近,这一款恰巧是大厂云的优势之地——

比如B端场景的视觉识别对应C端日常的人脸识别、B端场景的物流配送对应着C端日常的交通管理等,虽说技术上略有不同,实质上异曲同工。

质检端:传统锂电池产线质检依靠工人把关,但锂电池的铜箔、铝箔重以吨计,笨重又脆弱。如果搬运过程中发生轻微磕碰,会产生肉眼无法识别的裂痕。

实现产线上云就能打通生产环节的数据,产线设备中包括声音、温度、物理强度等数据能被一一记录、溯源。一旦AI识别出有缺陷数据,就能在现实产线中揪出有问题的产品。

宁德时代的灯塔工厂就采用了AI质检功能。为了避免机器视觉识别在材料反光、产品高速运动时产生误差,宁德时代通过层层加码的方式,将AI质检功能应用在每道关键工艺上。

这就有了宁德时代的锂电池产品缺陷率从之前的PPM(百万分之一)级别降低到 PPB(十亿分之一)级别的故事。

这套AI质检方案属于宁德时代自研。目前不具备AI、云技术自研能力的锂电企业,也可以选择大厂云的通用方案。

物流端:中国制造业中,锂电池是率先使用移动机器人替代人工搬运的行业之一——锂电池电解液具有挥发性,如果工人拆错了包,拆开的物料会影响到锂电池产品的良品率。有了移动机器人,数据上云、溯源、监控,不会配错货,也减少物料损耗成本。

在锂电池产线的涂布、卷绕段,机器人已开始替代人工配送作业。

海量数据从仓库流出,随着移动机器人汇入产线,这可能目前是大厂云在锂电行业中最接近生产线的一刻。

前端

设计端:在当下正极技术未发生变革性突破时,三元锂电池往无钴化方向转型,磷酸铁锂则在不断提升能量密度。

中长期来看,富锂正极、高电压电极都是提升锂电池能量密度的重要技术手段。但未来锂电池行业需要筛选出更具潜质的正极元素以及无锂电极。

寻觅正极原材料的旅途中,需要用云。宁德时代正是采用一套数字化研发平台,加速开发了像钠离子、锂金属电池无钴无贵金属电池等新化学体系方面的研发进程。

同时,电池仿真设计软件平台还可采用仿真手段优化电池产品设计,加速迭代开发。

大厂也在积极通过各类SaaS软件深入制造场景。企业微信汽车行业负责人叶世臻告诉星船知造,目前企业微信在服务锂电企业的信息化建设中,大致可以分为两种模式:

一是通过企业微信协同套件能力为业务进行赋能,比如通过企业微信智能表格助力项目管理精细化、可视化。

二是将企业内部的信息化系统与企业微信的开放接口深度耦合,提升业务协同效率。

尾声

宁德时代这样的企业具有头部示范效应——率先试点上云,也吸引着众多企业跟进,加速整个行业的上云节奏。

但毕竟不是所有锂电企业都有宁德时代的条件。大厂云仍然有着进入锂电制造车间的丰富可能。大厂云未来的路有一条——

从后端进入,站稳脚跟,与头部锂电企业捆绑,打造出标杆案例。再将上云业务的版图逐步扩展至制造端,打通从前端设计、上游原材料进厂到电芯开发、中游制造,再到下游装载以及后端质检、运维的数据流通全链路。

参考资料

[1]动力锂电池厂房能耗调研与分析

[2]6000亿扩产潮,高景气周期下锂电产业链机遇梳理 云岫资本

[3]锂电设备二十年进化史 张丞

[4]Global Lighthouse Network: Unlocking Sustainability through Fourth Industrial Revolution Technologies World Economic Forum

[5]锂电企业如何实现工业4.0时代的智能化跃迁?高工锂电

[6]如何抓住锂电池制程技术的下一轮变革机会?安永

[7]国产锂电池制造距离数字化生产还有多远?高工锂电

[8]宁德时代、比亚迪和日韩企业的锂电江湖国泰君安

本文基于访谈及公开资料写作,不构成任何投资建议。

评论