文|能链研究院

良率,制造业的生命线。

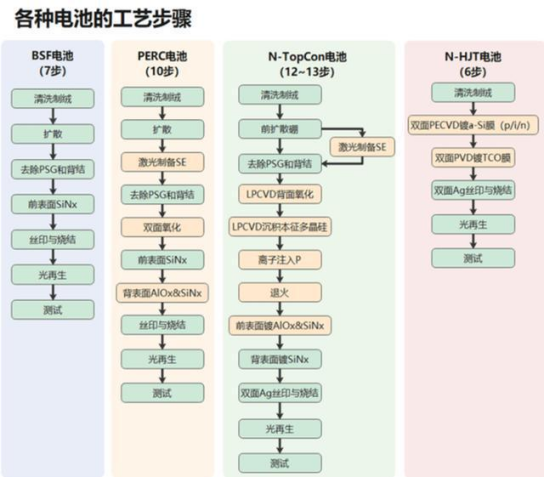

仅以光伏电池生产为例,现有技术,PERC(发射极和背面钝化电池)需要10步,TOPCON(隧穿氧化钝化电池)多达12-13步,最短的HJT(晶体硅异质结太阳电池)也需要6步。而钙钛矿仅需要4步,工艺上大幅缩短。 即便每个步骤良率控制到99%,如果需要12步工艺,最终成品良率88.64%,而4道工序可以达到96.06%。

相比之下,云泥立判。 如果说TOPCON/HJT是渐进式改良,那么,钙钛矿电池则是颠覆性创新。

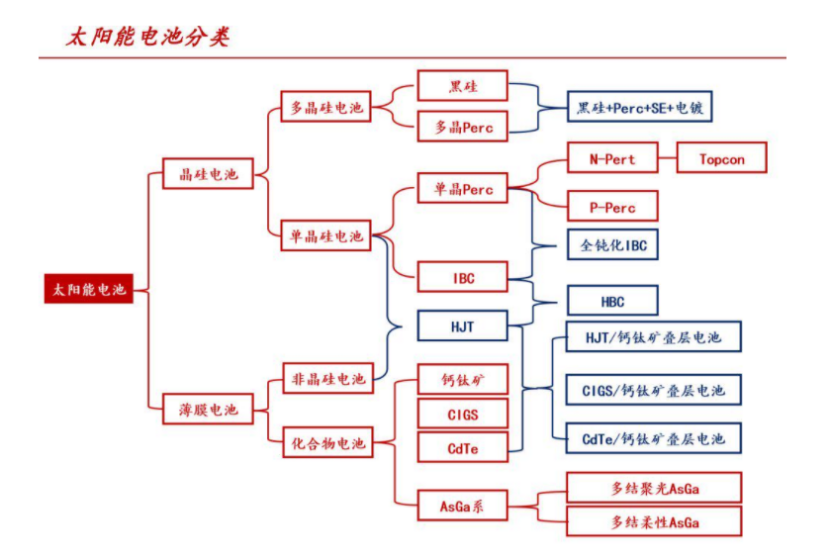

前者均是在晶硅电池技术路径中进行的迭代升级,性能提升空间有限。而后者属于太阳能电池的另一大分支:薄膜电池,性能有着质变。

资料来源:中泰证券研究所

晶体硅太阳能电池理论极限效率为29.43%。

反观,钙钛矿技术,单结钙钛矿理论效率 33%;钙钛矿双叠层理论转换效率达43%;三叠层电池理论效率可达50%以上。远高于晶硅电池。

钙钛矿电池备受市场瞩目。

01 结构决定性能

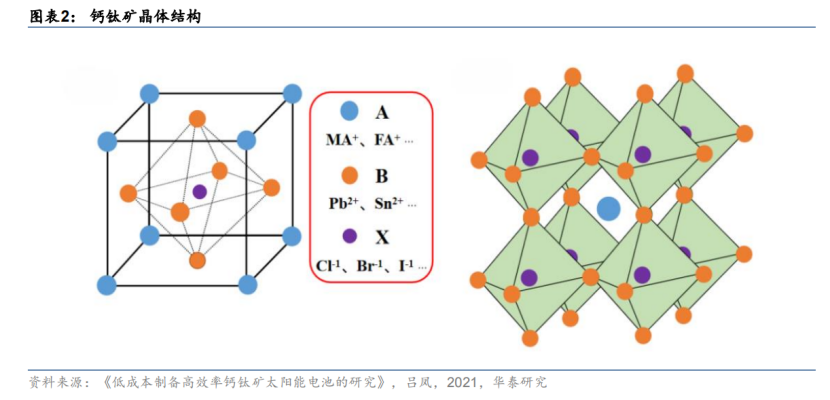

其实,钙钛矿并不复杂。 钙钛矿(分子通式为ABX3的一类晶体材料),最早是1839年德国科学家GustavRose发现了元素组成为CaTiO3矿物,后来人们将具有这种晶体结构的物质统称为钙钛矿。 了解钙钛矿,结构很关键。 在钙钛矿结构中,A是较大的阳离子,B是较小的阳离子,X是阴离子,B和X形成一个八面体将A包围起来。

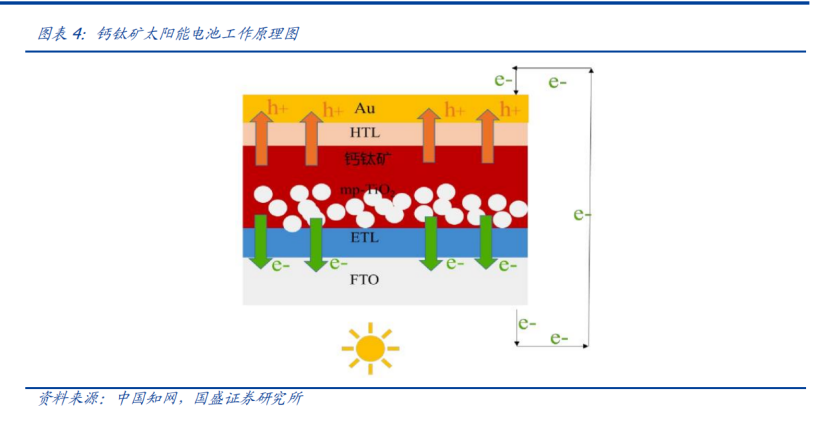

钙钛矿太阳能电池工作原理与晶硅电池类似,均为光生伏特效应。 钙钛矿吸收阳光后,容易产生电子-空穴对,电子跑到一边聚集,空穴跑到另一半聚集,跑这跑着跑出了电流。

钙钛矿电池如同一个夹心面包,基本组成依次为导电玻璃、空穴传输层、钙钛矿层、电子传输层和金属电极。 导电玻璃位于最上层,顾名思义,其功能有三,一是让阳光透过,被钙钛矿吸收,这便要求其平整、光滑、透射比高。二是起到支撑电池、保护电池的作用,需具备一定强度。三是起到电极材料的作用,要求其电阻较小。 空穴传输层和电子传输层的作用就是保证空穴和电子各自按照路线平稳到达终点。 金属电极用铜、银等金属电极,或金属氧化物等作为电极层材料,导电性、稳定性、强度有着一定的要求。

02 降本增效、拓宽应用场景

为何谈及钙钛矿是颠覆性创新?因其在性能、成本、效率、应用场景等方面有着明显的提升。 (1)光电转换效率

对于太阳能电池而言,光电转换效率是最核心的指标,是衡量将光能转化为电能的能力。

根据CPIA数据,光电转化效率每提升1%对应度电成本下降5%-7%,这个量级对比是非常惊人的,考虑到装机规模动辄GW,MW,带来的成本优势无疑是巨大的。

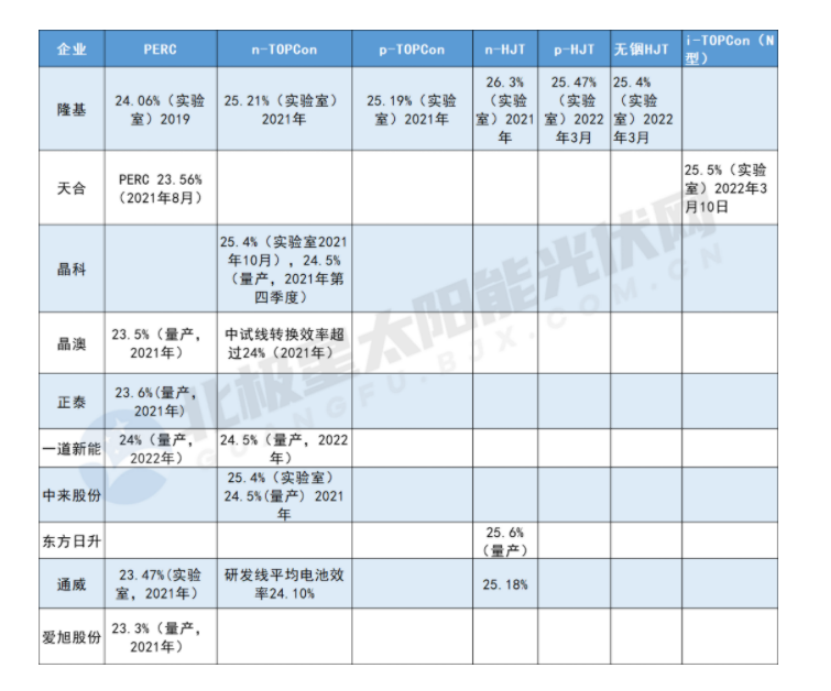

因此,光伏技术迭代一直是沿着提升光电转换效率的路径前行,从BSF到PERC/PERC+,再到TOPCON、HJT。

为了转换效率的提升,各大厂家进行研发军备竞赛,基本上以月为单位进行迭代升级,即便提升了千分之几的效率也被视为成功的技术突破。

不过,在晶硅电池技术路径下,光电转换效率已然面临瓶颈期。

晶体硅太阳能电池理论极限效率为29.43%,普通单晶硅电池理想条件下最高效率为24.5%;TOPCon电池理想条件下最高效率为27.5%;HJT电池效率上限为28.2%-28.7%。

反观,钙钛矿技术,单结钙钛矿理论效率 33%,钙钛矿双叠层理论转换效率达43%,三叠层电池理论效率可达50%以上。远高于晶硅电池。

为取得现在的成绩,晶硅电池走了40余载,而钙钛矿电池只用了10年。

2022年7月7日,洛桑联邦理工学院(EPFL)和瑞士电子与微技术中心(CSEM)共同创造了钙钛矿-硅叠层光伏电池新的世界纪录,达到31.3%。

晶硅技术,已经面临天花板。钙钛矿技术的空间无疑更为广阔。 (2)成本

新的技术得以推广,不仅仅体现于效率,还有成本。

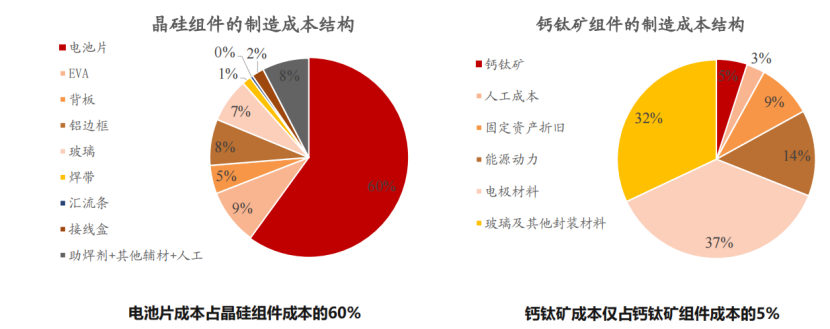

浙商研究院报告显示,在钙钛矿单片组件成本结构中,钙钛矿占比约5%,玻璃、靶材等占2/3,理论总成本约为0.5-0.6元,仅为晶硅极限成本的50%。

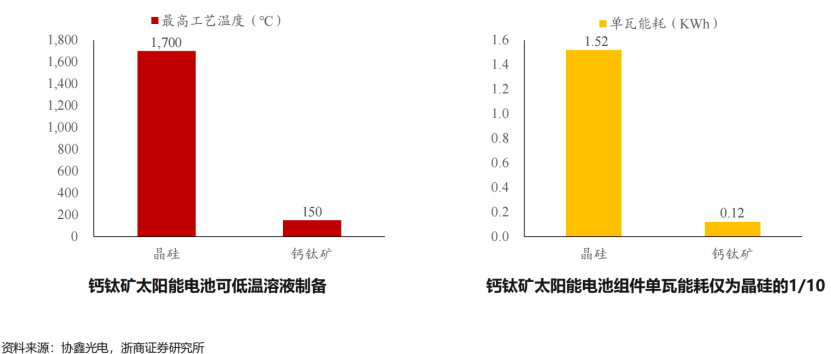

钙钛矿太阳能电池只需通过简单的旋涂、喷涂、刮涂等溶液工艺实现成膜,整个生产过程温度不超过150℃,较晶硅材料制备所需的最高工艺温度1700℃极大降低了生产能耗。

制造1瓦单晶组件的能耗大约为1.52KWh,而每瓦钙钛矿组件的生产能耗仅为0.12KWh,单瓦能耗仅占晶硅的1/10。

(3)生产效率和良率

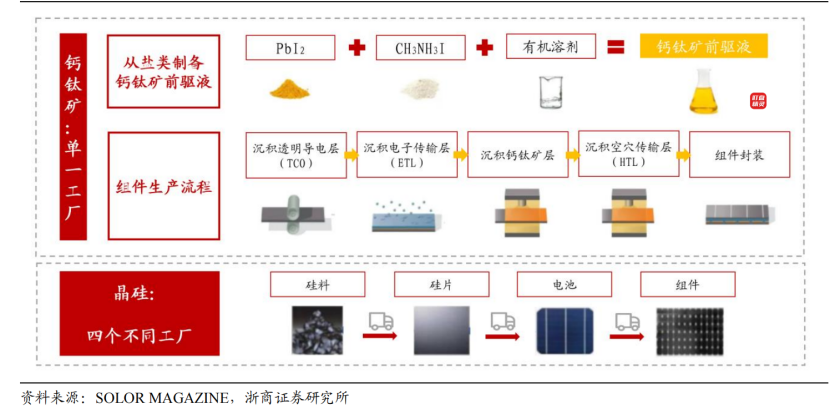

晶硅电池,硅料、硅片、电池、组件四大环节需要四个以上不同工厂生产加工,即便所有环节无缝对接,一片组件完工需要3天左右时间。

据协鑫纳米的披露,100兆瓦的钙钛矿单一工厂,从玻璃、胶膜、靶材、化工原料进入,到组件成型,总共只需45分钟。

现有技术路径PERC需要10步,TOPCON多达12-13步,最短的HJT也需要6步。而钙钛矿仅需要四步,工艺上大幅缩短。

而工艺缩短不单单提升效率,对良率也是一个重大改善。即便每个步骤良率控制到99%,如果需要12步工艺,最终成品良率88.64%,而四道工序可以达到96.06%。

相比之下,云泥立判。

(4)应用场景更为丰富 BIPV是光伏与建筑更深融合的产物,传统的晶硅电池在重量、美观、贴合度上有着明显的劣势。相较而言,钙钛矿电池具有柔性、轻薄、透光性强、颜色可调的特点,更适用于BIPV。

协鑫光电完成钙钛矿组件 BIPV 光伏玻璃 3C 认证,迈出建筑光伏市场第一步。

据浙商证券预测,2025年BIPV潜在装机市场达203GW,对应潜在市场规模达1210亿。

目前已有部分车企进入钙钛矿领域,车载光伏方面也具备更大想象空间。

03 稳定性、大面积制备存在缺陷

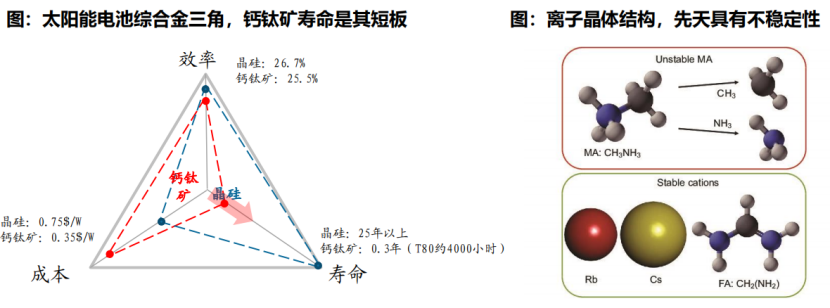

钙钛矿电池以其独有的结构使其获得了效率和成本的优势。但是,也因为此,稳定性存在着先天缺陷。

从物理性来看,材料本身分解能较低,离子容易发生扩散,温度或者组分的差异会导致钙钛矿材料发生成分偏析或者相分离,影响钙钛矿层的光电性能和长期稳定性;

从化学性来看,钙钛矿离子均为离子势较小的“软”离子, 容易与环境中的水分子、空气发生反应,极大地损害器件的长期稳定性。

从工艺上来看,钙钛矿在备制大面积效率损失严重。

针对这些问题,企业、学术机构已经开始了积极的探索,产业端涌现出多种解决思路,部分问题已经得到解决。

比如,优化钙钛矿层的结构和材料、优化传输层和电极材料、优化封装来提升稳定性。

改进激光刻线工艺、增加钙钛矿电池有效光照面积,优化电池串并联结构等来改善大面积制备的效率损失。

经德国电气工程师协会(VDE)权威认证,纤纳光电α组件已顺利通过 IEC61215、IEC61730 稳定性全体系认证,纤纳光电成为全球首个、且目前唯一完整通过这两项稳定性全体系测试的钙钛矿机构。

04 未来可期

未来,政策不断加码,产业化陆续推进,落地成型迈入市场化。三者互相反馈循环,推进钙钛矿技术高速发展。

目前能布局钙钛矿的主流企业(上市和非上市)已超过20家,其中上市企业布局钙钛矿的在10家左右。老牌光伏企业通威、东方日升等均在钙钛矿技术方面已有布局,除光伏龙头外,宁德时代、杭萧钢构、宝馨科技等跨界玩家也涉足钙钛矿领域。

以协鑫光电、纤纳光电、极电光能为首的本土钙钛矿电池厂商产业化进度引领全球。根据各公司披露规划,预计2023年钙钛矿太阳能电池新建产能近2GW。

随着相关企业加大布局和开发力度,钙钛矿电池的产业化探索步伐逐渐加快。德邦证券预测:“预计2026年钙钛矿电池新增产能达16GW,2030年将达161GW。”

钙钛矿的未来产业化之路颇具看点。

参考资料:

[1] 浙商证券,《钙钛矿:下一代光伏新技术,设备先行》

[2] 东吴证券,《下一代光伏电池新秀,产业化曙光初现》

[3] 国盛证券,《钙钛矿:光伏电池的“明日之星”》

评论