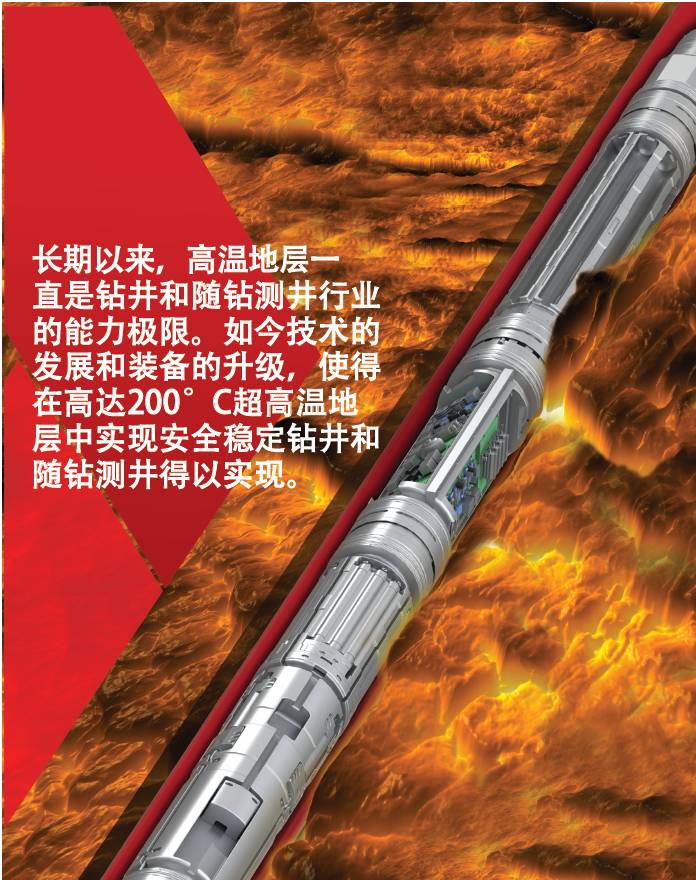

突破高温钻井温度极限

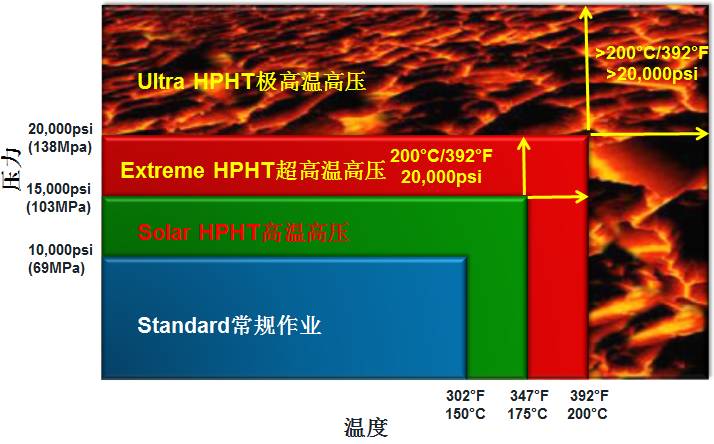

在过去几年中,全球范围内越来越多的高温高压(HPHT)油田区块被勘探开发。这些油田的储层往往温度压力梯度非常高(随着垂直深度增加,温度压力快速增加)。预计或实测井底温度大于150°C,井底压力大于10kpsi的油田被定义为高温高压油田。下图是高温高压的界定范围图例。

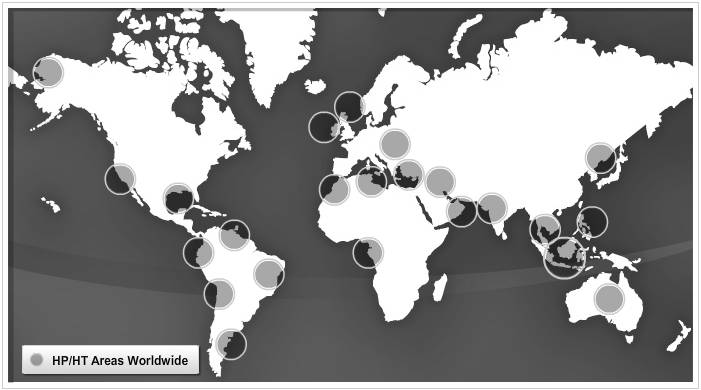

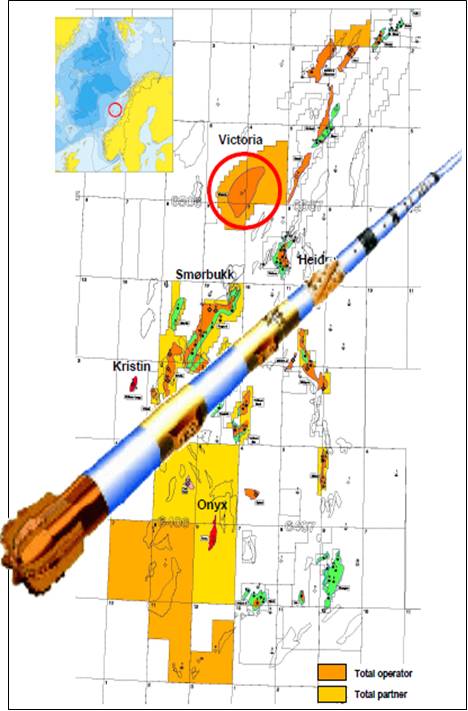

在全世界范围内,高温高压油田区块越来越普遍,遍布五大洲四大洋。著名区块有泰国湾,墨西哥湾,欧洲北海等。在国内,新疆油田,吉林油田,川渝区块,东海平湖油田,南海莺歌海等都以高温高压井况闻名。

目前大部分油服公司中,普通的LWD仪器工作温度极限(钻井循环温度)是150°C。高温LWD的工作温度极限也不过是175°C。超过175°C的钻井环境中一般只是使用涡轮钻具或者高温马达等简单的钻具 “盲打”。这种情况下没有LWD在井底的测井曲线的协助,就无法识别潜在的异常压力地层,给本来就危险的高压井况增加了更大风险。

如今技术发展和装备升级,使得在高达200°C超高温地层中可以实施随钻测井并保证钻井安全。在200°C超高温LWD俱乐部中,比较突出的是2016年获得“世界石油最佳钻井技术奖”的哈里伯顿的Quasar Trio系列(包括实时传输脉冲器、定向传感器、伽马、方位探边电阻率、密度、中子孔隙度、环空压力及井下震动监测)。另外斯伦贝谢的TeleScope ICE(包括实时传输脉冲、定向传感器、伽马、环空压力及井下震动监测)也能够达到耐温200°C。

本文就当今世界范围内典型高温高压作业挑战,及应对高温高压的前沿LWD研发制造的“黑技术”进行介绍和分析。

迎接高温挑战

高温是对仪器的工程学和材料学的挑战。因为高温下适用的材料和传统材料不同,从设计原理到制造工艺都需要重新设计。高压对仪器的挑战威胁稍微小一些,主要原因有两点:一是超过20000psi超高压区块非常罕见,二是仪器现代材料技术和密封技术的发展,应对超高压已经成熟。高压地层对仪器来说挑战不大但是对钻井安全来说风险巨大。需要LWD的信息协助小心计算钻井液密度当量,在狭窄的破裂压力和孔隙压力之间的窗口保证钻井安全。所以核心问题就是研发高温仪器来保证高压钻井的安全。

早在2008年道达尔公司在开发北海油田Victoria区块时,钻遇到异常超高温储层。后来携手哈里伯顿Sperry Drilling研发团队开始了为期两年的联合科研项目,合作研发代号“普罗米修斯”(Prometheus Suite)耐超高温的LWD系列钻井仪器(希腊神话中,普罗米修斯为人类带来了火种)。在随后的油田试验井项目中,包含实时数据传输的旋转导向、伽马、环空压力和震动监测的新型仪器不负众望,取得了超高温钻井环境下,连续井下工作14天的成绩。此项技术的突破融合了勘探开发公司、技术服务公司和世界顶尖电子元器件生产供应商的科研力量,成为跨公司联合研发新技术的典范。

提高工具可靠性的关键是提高电子元器件在高温下的使用寿命。其中核心问题和障碍是在高温条件下电子元件的化学反应加速(材料老化)从而导致失效。

时间回到十九世纪末,瑞典科学家阿伦尼乌斯(Svante Arrhenius)总结出一个方程式,是化学反应速率常数随温度变化关系的定量表述。即在温度增加10℃时,很多化学反应速率会翻倍。这个方程对于石油上游行业非常重要,因为它指出了井下仪器为代表的电子元器件失效机理。

化学物质分离去除,电子元器件硬化处理

首先需要做的是分离和去除在高温,超高温条件下容易产生反应的化学物质。然后把剩下“惰性材料”组成的元器件做硬化处理。

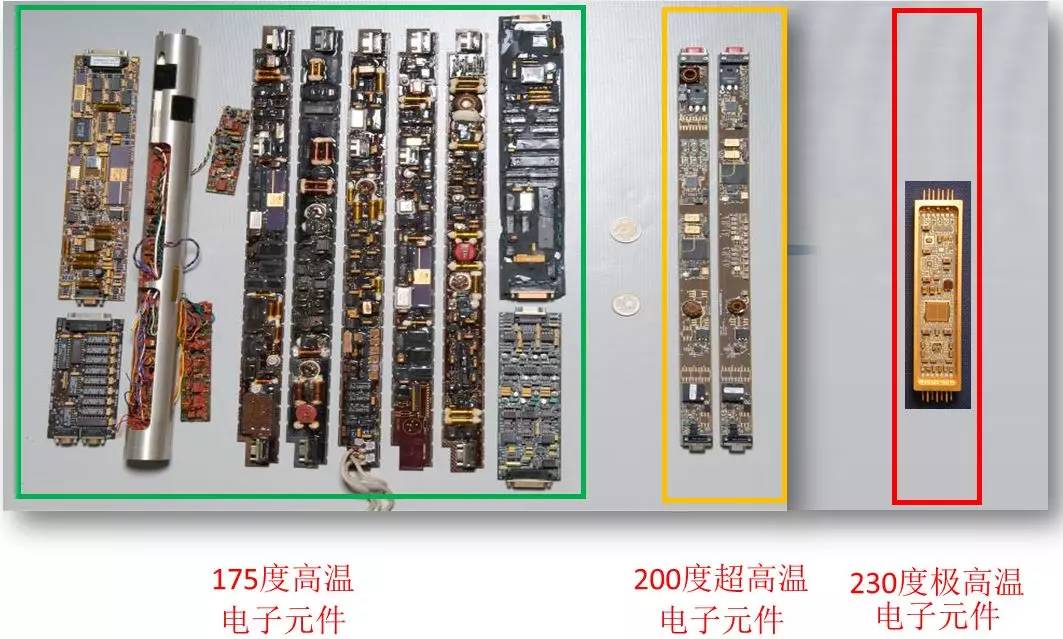

选择在高温环境下性质更稳定的材料,是成功研发耐受高温电子元器件的关键。在多方公司联合研发下,研发了不同类型的电子部件,满足了超高温LWD长时持续稳定工作的设计要求和制造标准。目前最尖端的技术是耐受230℃极高温的电子部件。

另外一项重要技术进步是硬化电路板,重新再封装电子部件,去除电子部件内部和外部周边的活性化学物质。从而提高了整体部件在高温下的稳定性。

重新设计传感器及相应测量方式

现有传统的重力传感器和磁力传感器对工作温度范围极其敏感,高温环境中容易产生稳定性问题:比如校准漂移及其引起的测量误差。为获得高精确度测斜数据(井斜,方位和工具面),需要重新设计重力传感器和磁力传感器。

其他LWD传感器如自然伽马,方位电阻率、地层密度、中子孔隙度、井下震动监测和环空压力也都革新换代。比如,在高温自然伽马传感器使用了盖革米勒管代替了闪烁计数器。传统的闪烁计数器含有160℃会气化的碘化钠晶体,仪器正常工作温度不能超过150℃。盖革米勒管在工业界使用时间历史也很悠久,被广泛证实的在温度和压力广域范围内,可以获得可靠精准伽马射线强度读数。但是在高温仪器设计制造工艺过程中,一些细节需要被考虑进去,比如传感器本体材料、煅接材料、铸融部件和焊料的选择,特殊焊接技术等。这些措施确保了传感器整体在高温下工作稳定。其他高温传感器都采用了相似研发思路,进行了重新设计和制造。

冷却技术

多种电子部件冷却技术在设计制造耐高温仪器中得到了应用,比如冷却板、隔热封装以及制冷剂技术等。

冷却板技术使用了金属片散热板,使得在传感器和电子部件内部传输电流时产生的热量能及时耗散。散热板能够快速把热量从重要的部件上面传导出去。这类似于日常适用的电脑中散热片原理。

隔热封装技术是把电子部件封装进特制的囊腔,内部再抽成真空或者只冲入微量低密度惰性气体。这项措施主要目的是减少从高温环境中传导到传感器的热量。这项技术本身并非最新发明,以前主要应用在电缆测井仪器中。这项技术可以在高温环境中使用相对低耐温的电子部件。

制冷剂技术也得到了广泛应用。冷剂相变吸热降温(类似冰箱制冷的原理),冷却和降低传感器周边微环境温度,从而扩大了传感器能承受的外部环境温度范围。具体来说,此项技术使用了一种特殊的液体,这种液体吸热蒸发变成制冷剂,泵入传感器和电子部件周围附近产生降温冷却效果,提高了仪器整体的系统稳定性。

另外一项重要的发展是金属间密封技术,使得在高温环境中钻井液和地层流体被隔绝到电子部件腔体之外。结合使用上述的冷却技术和金属间密封技术,新一代超高温LWD仪器诞生了,迎接超高温极限钻井的挑战。

部件测试和现场试验

研发超高温LWD过程中,非常重要的一步是部件测试和现场试验。从耐高温电路板、电子元器件、传感器这些基本单元单独进行高温测试。下图电子部件耐高温测试的实验室。

然后这些基本单元组成一个相对大点的部件,再进行测试。最后所有部件组成一个整体工具进行耐高温高压流体的现场模拟测试。下图为高温高压测试场地及测试井坑。

后记

超高温高压LWD和钻井设备的研发制造不仅仅是克服作业困难的利器,它们所采用的理论、技术和工艺对提高常规仪器的可靠性有着重要的指导意义。另一方面,超高温仪器的使用往往带来巨大经济效益。比如节省电缆测井的花费和昂贵的钻机时间。再比如节省了普通高温工具下钻过程中必须要使用边下钻,边开泵循环降温的分阶段下钻程序(Stage-in)所花费的时间。展望未来,行业技术的发展趋势永远都是一直向前的。超高温系列仪器的成功商业化为未来的规模化发展铺垫了道路,使得石油界能更安全高效的探索未知的潜在油气区域。也为未来极高温系列仪器的规模开发带来了曙光。

注:本文为独家投稿,转载请注明作者及来源。

评论